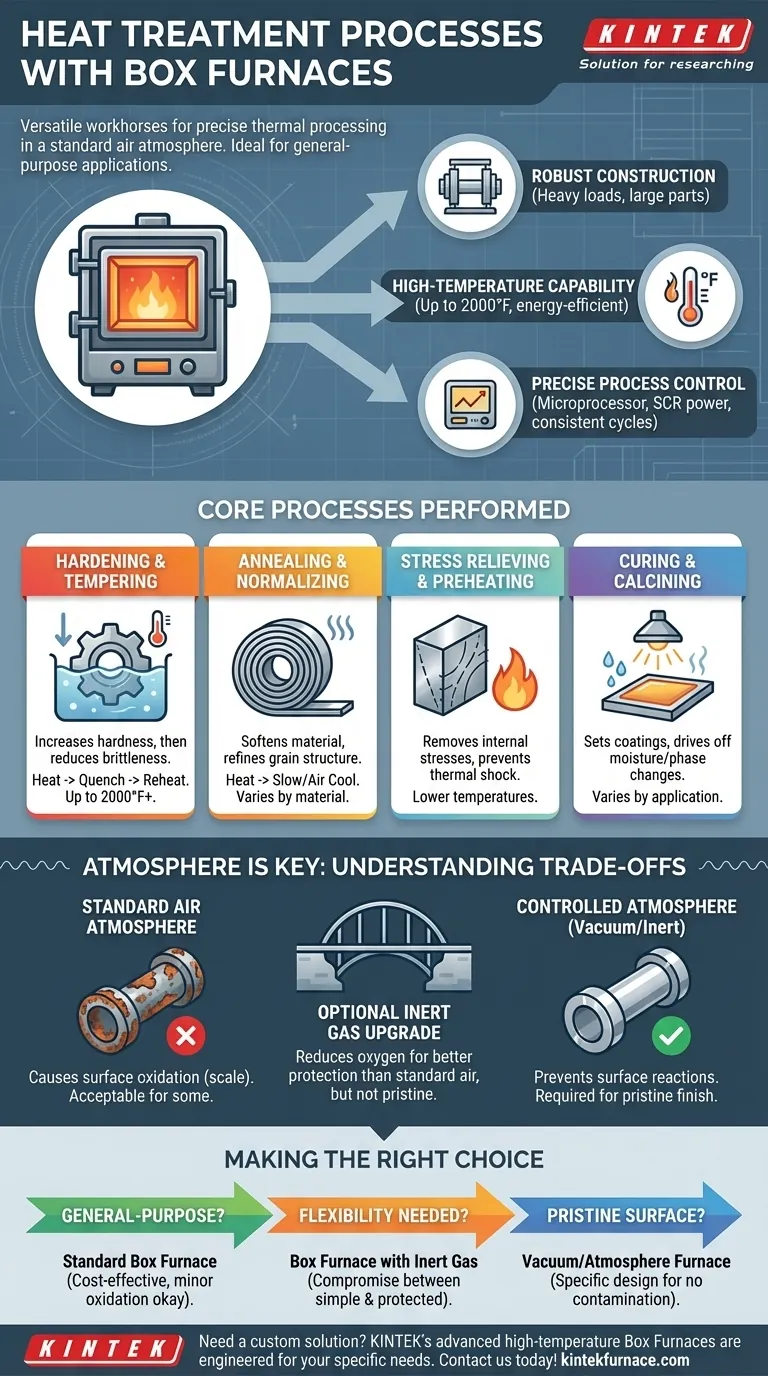

Em sua essência, um Forno de Caixa é um cavalo de batalha versátil capaz de realizar uma ampla variedade de processos comuns de tratamento térmico. Estes incluem endurecimento, revenimento, recozimento, normalização, alívio de tensões, pré-aquecimento, calcinação e cura, tornando-o um item básico em muitas instalações industriais e laboratórios.

Um Forno de Caixa é melhor compreendido como uma ferramenta de propósito geral altamente capaz para processamento térmico. Sua principal força reside em atingir temperaturas precisas em uma atmosfera de ar padrão, tornando-o ideal para uma ampla gama de aplicações onde a oxidação superficial não é uma preocupação crítica.

Como um Forno de Caixa Permite o Tratamento Térmico

Um Forno de Caixa, também conhecido como forno de batelada, é definido por seu projeto principal: uma única câmara com uma porta de carregamento frontal, construída para tratar peças uma batelada de cada vez. Esta construção simples, porém robusta, é o que o torna tão adaptável.

Construção Robusta para Cargas Exigentes

Os fornos de caixa padrão são tipicamente construídos com chapa de aço pesada e podem aceitar cargas muito pesadas. Isso os torna adequados para processar peças individuais grandes ou lotes substanciais de componentes menores.

Capacidade de Alta Temperatura

Com classificações que frequentemente atingem 2000°F e isolamento de fibra cerâmica energeticamente eficiente, esses fornos podem facilmente atingir as temperaturas necessárias para a maioria dos tratamentos térmicos comuns para aços e outras ligas.

Controle Preciso do Processo

Os fornos modernos vêm equipados com controladores de temperatura baseados em microprocessador e controles de potência SCR (para modelos elétricos). Isso garante que os ciclos de aquecimento sejam precisos e repetíveis, o que é crucial para alcançar propriedades metalúrgicas consistentes.

Processos Principais Realizados em um Forno de Caixa

A versatilidade do Forno de Caixa permite que ele lide com todo o espectro de operações fundamentais de tratamento térmico.

Endurecimento e Revenimento

O endurecimento envolve o aquecimento do aço a uma temperatura crítica e, em seguida, o resfriamento rápido (têmpera) para criar uma estrutura muito dura, mas quebradiça. A peça é então revenida — reaquecida a uma temperatura mais baixa — para reduzir essa fragilidade e obter o equilíbrio desejado de dureza e tenacidade.

Recozimento e Normalização

O recozimento é um processo de aquecimento e resfriamento lento para tornar um material mais macio e fácil de usinar ou conformar. A normalização envolve o resfriamento ao ar após o aquecimento, o que refina a estrutura de grãos e melhora a resistência e a uniformidade do aço.

Alívio de Tensões e Pré-aquecimento

O alívio de tensões usa temperaturas mais baixas para remover tensões internas causadas por processos de fabricação como soldagem ou usinagem, evitando distorções ou rachaduras posteriores. O pré-aquecimento é o processo de aquecer uma peça antes de uma operação subsequente, como soldagem, para evitar choque térmico.

Outras Operações de Alta Temperatura

Os fornos de caixa também são usados para cura de revestimentos ou materiais compósitos e calcinação, um processo que aquece materiais para remover umidade e induzir mudanças de fase, frequentemente usado em cerâmica e produção de catalisadores.

Entendendo as Compensações: A Atmosfera é Fundamental

Embora incrivelmente versátil, a característica definidora — e limitação — de um Forno de Caixa padrão é sua atmosfera de operação.

A Atmosfera de Ar Padrão

Um Forno de Caixa típico opera em ar ambiente. Para muitos materiais e processos, isso é perfeitamente aceitável. No entanto, o aquecimento de metais na presença de oxigênio causará a formação de oxidação, ou escama, na superfície.

O Papel do Controle de Atmosfera

Para materiais onde um acabamento superficial limpo e livre de escamas é crítico (por exemplo, componentes aeroespaciais, implantes médicos), é necessário um forno com controle de atmosfera. Fornos a vácuo ou fornos de atmosfera inerte removem oxigênio e outros gases reativos para prevenir reações superficiais como oxidação e descarbonetação.

Atualizações Opcionais para Fornos de Caixa

É possível equipar um Forno de Caixa com recursos como construção com gás inerte. Isso permite a introdução de um gás inerte como nitrogênio ou argônio, purificando a maior parte do oxigênio. Isso fornece um nível de proteção mais alto do que o ar, mas geralmente não atinge a pureza de um forno a vácuo dedicado.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o equipamento de processamento térmico correto, você deve corresponder as capacidades do forno aos seus requisitos de material e peça final.

- Se o seu foco principal é o tratamento térmico de propósito geral: Um Forno de Caixa padrão é uma escolha excelente e econômica para processos como revenimento, recozimento e alívio de tensões, onde uma leve oxidação superficial é aceitável ou pode ser limpa após o tratamento.

- Se o seu foco principal é um acabamento superficial imaculado e não oxidado: Você deve investigar um forno a vácuo ou um forno de atmosfera dedicado, pois estes são projetados especificamente para proteger as peças contra contaminação superficial.

- Se você precisa de flexibilidade tanto para peças gerais quanto sensíveis: Considere um Forno de Caixa com um pacote opcional de gás inerte, que oferece um compromisso entre a simplicidade de um forno padrão e a proteção de uma atmosfera controlada.

Em última análise, a escolha do forno certo depende de uma compreensão clara da sensibilidade do seu material à atmosfera de processamento.

Tabela Resumo:

| Processo | Função Principal | Faixa de Temperatura Típica |

|---|---|---|

| Endurecimento e Revenimento | Aumenta a dureza, depois reduz a fragilidade | Até 2000°F+ |

| Recozimento e Normalização | Amacia o material, refina a estrutura de grãos | Varia por material |

| Alívio de Tensões e Pré-aquecimento | Remove tensões internas, previne choque térmico | Temperaturas mais baixas |

| Cura e Calcinação | Fixa revestimentos, remove umidade/mudanças de fase | Varia por aplicação |

Precisa de um forno que atenda às suas necessidades específicas de processamento térmico? Os fornos de caixa de alta temperatura avançados da KINTEK são projetados para precisão e durabilidade. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender perfeitamente aos seus requisitos exclusivos de endurecimento, recozimento ou qualquer outro processo. Nossos especialistas estão prontos para ajudá-lo a selecionar ou projetar a solução ideal. Entre em contato com nossa equipe hoje mesmo para discutir sua aplicação!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão