Os fornos rotativos são projetados para flexibilidade de combustível, e a escolha da fonte de energia é uma decisão operacional crítica, não uma característica fixa. Os combustíveis mais comuns utilizados são gás natural, propano, diesel (óleo combustível) e eletricidade, sendo a seleção altamente dependente do design específico do forno, do material a ser processado e de considerações económicas.

A questão não é simplesmente que combustível um forno rotativo pode usar, mas que combustível deve usar. A escolha ótima envolve sempre uma ponderação calculada entre o custo operacional, a precisão de temperatura necessária e o impacto ambiental para uma aplicação específica.

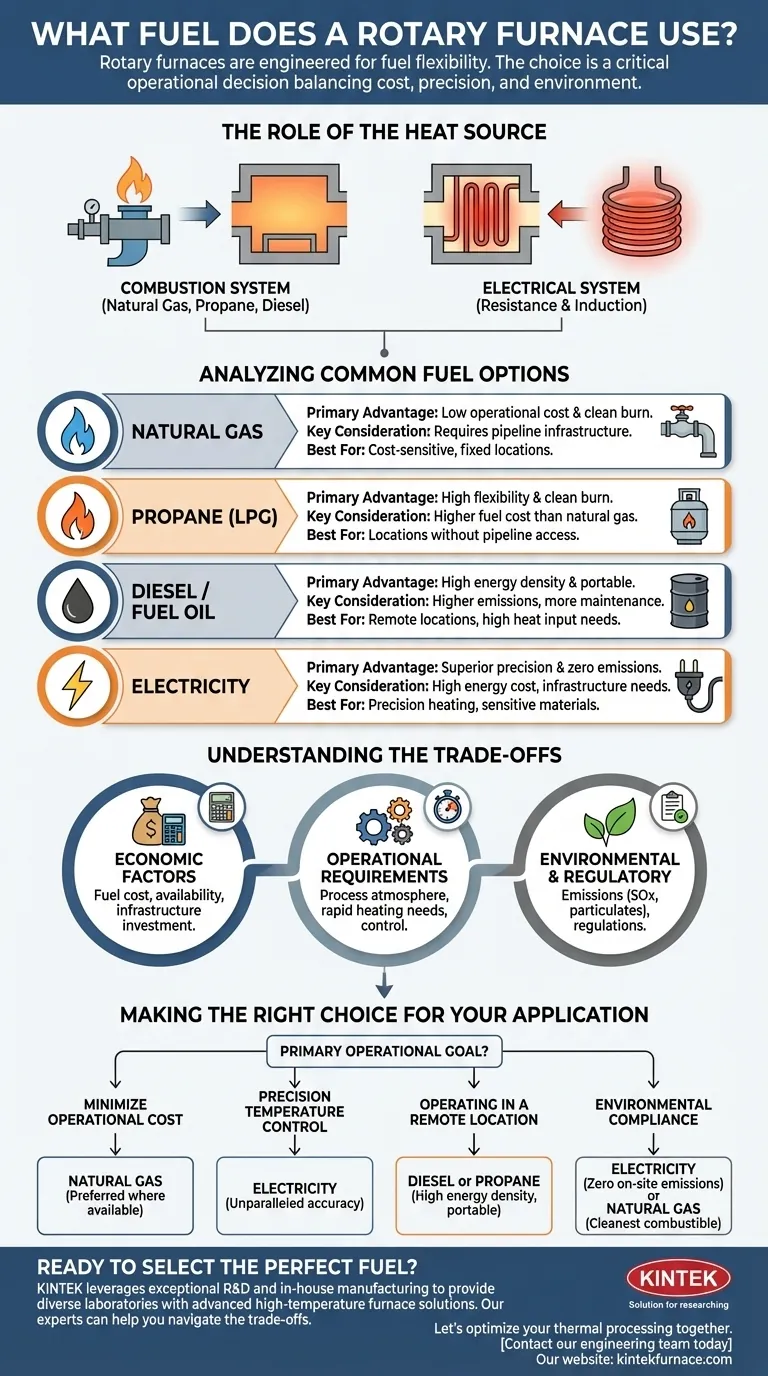

O Papel da Fonte de Calor

A eficácia de um forno rotativo é definida pela sua capacidade de fornecer energia térmica controlada. Isto é gerido pela fonte de calor interna, que converte o combustível em calor utilizável.

O Sistema de Combustão

Para fornos a combustível, o coração da fonte de calor é o sistema de queimadores. Este componente atomiza e mistura o combustível (gás ou líquido) com o ar e o inflama, projetando uma chama controlada para dentro da câmara do forno para aquecer o material direta ou indiretamente.

O Sistema Elétrico

Em fornos aquecidos eletricamente, o "combustível" é a eletricidade. Esta energia é convertida em calor através de elementos de resistência que revestem o forno ou por indução. Esta abordagem elimina os subprodutos da combustão, oferecendo um ambiente de processamento mais limpo.

Analisando as Opções Comuns de Combustível

Cada tipo de combustível apresenta um perfil distinto de benefícios e desvantagens. A decisão depende de quais atributos são mais críticos para o seu processo.

Gás Natural

O gás natural é frequentemente a escolha padrão devido ao seu equilíbrio entre custo e desempenho. Queima de forma mais limpa em comparação com os combustíveis líquidos e é tipicamente a opção mais económica onde existe infraestrutura de gasodutos.

Propano (GPL)

O propano serve como uma excelente alternativa quando o gás natural não está disponível. Partilha as características de queima limpa do gás natural, mas é armazenado no local em tanques, oferecendo flexibilidade operacional a um custo de combustível geralmente mais elevado.

Diesel / Óleo Combustível

Estes combustíveis líquidos são valorizados pela sua alta densidade energética e portabilidade, tornando-os adequados para locais remotos ou aplicações que exigem uma entrada de calor muito alta. No entanto, produzem mais emissões e podem exigir manutenção mais frequente do queimador.

Eletricidade

A eletricidade proporciona o mais alto nível de precisão e controlo. Ao eliminar a combustão, cria o ambiente de aquecimento mais limpo possível, o que é crítico para materiais sensíveis. Este controlo vem com o custo de preços de energia mais elevados e requisitos significativos de infraestrutura elétrica.

Compreendendo as Vantagens e Desvantagens

Escolher um combustível é um exercício de equilíbrio de prioridades concorrentes. Não existe uma única opção "melhor", apenas a mais adequada para um dado conjunto de circunstâncias.

Fatores Económicos

Este é o ponto de partida mais comum. Deve avaliar o custo por unidade do combustível, a sua disponibilidade local e o investimento de capital necessário para a infraestrutura de armazenamento e entrega (por exemplo, gasodutos vs. tanques de óleo vs. serviço elétrico de alta capacidade).

Requisitos Operacionais

O próprio processo dita a escolha do combustível. O material requer uma condição atmosférica específica, livre de subprodutos da combustão? É necessário aquecimento rápido? O aquecimento elétrico destaca-se no controlo, enquanto os combustíveis fósseis frequentemente fornecem uma entrada de calor mais rápida e de alto volume.

Conformidade Ambiental e Regulamentar

As emissões são um fator cada vez mais crítico. O aquecimento elétrico produz zero emissões no local. Entre os combustíveis fósseis, o gás natural é o mais limpo, enquanto o óleo combustível produz níveis mais elevados de poluentes como óxidos de enxofre (SOx) e partículas que podem estar sujeitos a regulamentações ambientais mais rigorosas.

Fazendo a Escolha Certa para a Sua Aplicação

A sua decisão final deve ser guiada pelo seu objetivo operacional principal.

- Se o seu foco principal é minimizar o custo operacional: O gás natural é quase sempre a escolha preferida onde disponível, devido ao seu baixo preço unitário e queima limpa.

- Se o seu foco principal é o controlo preciso da temperatura: A eletricidade oferece uma precisão inigualável e uma atmosfera perfeitamente limpa, tornando-a essencial para materiais de alto valor ou sensíveis.

- Se o seu foco principal é operar num local remoto: O diesel ou propano fornecem alta densidade energética e não dependem de infraestrutura fixa, garantindo a continuidade operacional.

- Se o seu foco principal é a conformidade ambiental: A eletricidade é a clara vencedora para zero emissões no local, sendo o gás natural a melhor opção entre os combustíveis combustíveis.

Em última análise, selecionar o combustível certo é alinhar a fonte de energia do forno com os seus objetivos de processo específicos e realidades económicas.

Tabela Resumo:

| Tipo de Combustível | Vantagem Principal | Consideração Chave | Melhor Para |

|---|---|---|---|

| Gás Natural | Baixo custo operacional | Requer infraestrutura de gasoduto | Operações sensíveis ao custo, de localização fixa |

| Propano (GPL) | Alta flexibilidade, queima limpa | Custo de combustível mais alto que o gás natural | Locais sem acesso a gás natural |

| Diesel / Óleo Combustível | Alta densidade energética, portátil | Emissões mais altas, mais manutenção | Locais remotos, necessidades de alta entrada de calor |

| Eletricidade | Controlo superior, zero emissões | Alto custo de energia, necessidades de infraestrutura | Aquecimento de precisão, materiais sensíveis |

Pronto para Selecionar o Combustível Perfeito para o Seu Forno Rotativo?

Escolher a fonte de energia certa é crítico para a eficiência, custo e qualidade do seu processo térmico. A KINTEK aproveita uma excecional I&D e fabrico interno para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura.

Os nossos especialistas podem ajudá-lo a navegar pelas vantagens e desvantagens entre gás natural, propano, diesel e eletricidade. Oferecemos uma linha de produtos abrangente — incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares e muito mais — complementada por uma forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção únicos.

Vamos otimizar o seu processamento térmico juntos. Contacte a nossa equipa de engenharia hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre