Ao selecionar um forno de sinterização de zircônia, a decisão depende de um equilíbrio entre os requisitos clínicos, a eficiência do fluxo de trabalho e os custos operacionais de longo prazo. Os fatores chave incluem a precisão da temperatura do forno, a capacidade de processamento e a compatibilidade com os materiais de zircônia específicos que você utiliza, pois estes impactam diretamente a qualidade e a consistência de suas restaurações finais.

Seu objetivo não é comprar o forno com mais recursos, mas sim aquele que melhor se alinha com seu volume de produção específico e seus objetivos clínicos. Uma escolha cuidadosa é um investimento em resultados previsíveis, eficiência operacional e na confiabilidade de longo prazo de sua clínica ou laboratório.

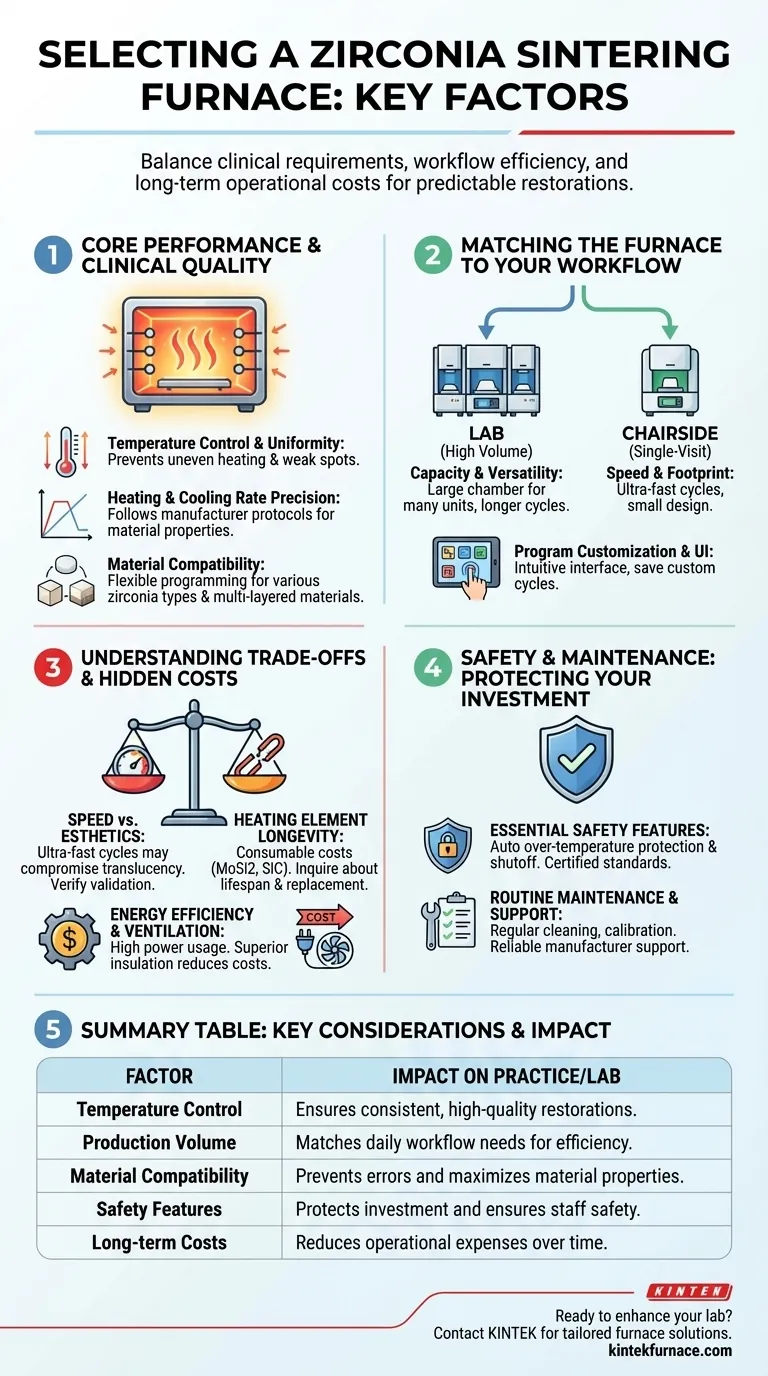

Desempenho Essencial e Qualidade Clínica

A função primária de um forno de sinterização é transformar uma restauração de zircônia fresada em um produto final denso, forte e estético. A capacidade do forno de controlar precisamente o ambiente é o que determina o sucesso.

Controle e Uniformidade da Temperatura

Um forno não deve apenas atingir uma temperatura alvo, como 1550°C, mas também manter essa temperatura uniformemente em toda a câmara de sinterização. O aquecimento desigual cria tensões internas e contração inconsistente, resultando em pontos fracos ou restaurações que não se encaixam. Fornos de alta qualidade usam múltiplos termopares bem posicionados para monitorar e regular a distribuição do calor para uma densificação consistente.

Precisão na Taxa de Aquecimento e Resfriamento

A taxa na qual o forno aquece e esfria é tão crítica quanto a temperatura máxima. Diferentes tipos de zircônia — de alta resistência a alta translucidez — exigem perfis específicos de aquecimento e resfriamento para alcançar suas propriedades pretendidas. Um forno com controle preciso e programável sobre essas taxas garante que você possa seguir o protocolo exato do fabricante do material, prevenindo o choque térmico e maximizando a estética.

Compatibilidade de Materiais

Nem todos os fornos são otimizados para todos os materiais de zircônia. A programação de um forno deve ser flexível o suficiente para lidar com os ciclos de sinterização específicos exigidos pelas suas marcas escolhidas. Antes de comprar, verifique se o forno pode executar com precisão os perfis de temperatura para a zircônia que você usa com mais frequência, especialmente para materiais multicamadas mais novos que podem ter requisitos complexos.

Combinando o Forno com o Seu Fluxo de Trabalho

Além da produção clínica, o forno certo deve se integrar perfeitamente às suas operações diárias. Isso envolve combinar sua capacidade, velocidade e usabilidade às demandas da sua clínica ou laboratório.

Volume de Produção (Capacidade vs. Velocidade)

Considere suas necessidades diárias e semanais de produção. Um laboratório odontológico de alto volume requer um forno com uma câmara grande capaz de sinterizar muitas unidades de uma vez. Em contraste, uma clínica odontológica focada em restaurações de cadeira em uma única visita priorizará um forno menor e mais compacto, capaz de ciclos de sinterização ultrarrápidos.

Personalização de Programas e Interface do Usuário

Uma interface de usuário moderna e intuitiva é crucial para minimizar erros e melhorar a eficiência. Procure fornos com programas pré-carregados para materiais comuns, bem como a capacidade de criar e salvar facilmente ciclos personalizados. Essa flexibilidade permite que você se adapte a novos materiais e protocolos sem ficar preso a um conjunto limitado de opções.

Aplicações em Consultório vs. Laboratório

A distinção é significativa. Os fornos projetados para uso em consultório são desenvolvidos para velocidade e um tamanho compacto, permitindo a odontologia no mesmo dia. Os fornos de laboratório são máquinas de trabalho construídas para volume, versatilidade e para executar ciclos de sinterização mais longos e nuances durante a noite. Os componentes e as prioridades de design para cada um são fundamentalmente diferentes.

Compreendendo as Trocas e os Custos Ocultos

Uma avaliação objetiva exige olhar além das alegações de marketing e compreender os compromissos inerentes e as despesas de longo prazo associadas a qualquer forno.

O Compromisso entre Velocidade e Estética

Os ciclos de sinterização ultrarrápidos são uma grande vantagem para fluxos de trabalho em consultório, mas às vezes podem comprometer as propriedades estéticas finais, particularmente a translucidez, de certos materiais de zircônia. Sempre confirme se sua zircônia é validada pelo fabricante para o ciclo rápido específico que você pretende usar.

Longevidade do Elemento de Aquecimento

Os elementos de aquecimento, tipicamente feitos de dissilicieto de molibdênio (MoSi2) ou carboneto de silício (SiC), são componentes consumíveis com vida útil finita. Sua longevidade é afetada pela frequência de uso e pelas temperaturas operadas. Pergunte sobre a vida útil esperada e o custo de substituição dos elementos de aquecimento, pois esta é uma despesa operacional significativa a longo prazo.

Eficiência Energética e Ventilação

Um forno de alta temperatura consome uma quantidade substancial de eletricidade. Modelos com isolamento superior e tecnologia de aquecimento mais eficiente podem reduzir significativamente os custos de energia a longo prazo. Além disso, todos os fornos de sinterização exigem ventilação adequada para gerenciar com segurança o calor e o potencial de liberação de gases, o que pode exigir modificações em suas instalações.

Segurança e Manutenção: Protegendo Seu Investimento

Um forno é um grande investimento de capital que requer cuidados e protocolos de segurança adequados para garantir sua longevidade e proteger sua equipe.

Recursos Essenciais de Segurança

Recursos de segurança não negociáveis incluem proteção automática contra superaquecimento para evitar o excesso de temperatura e um mecanismo confiável de desligamento automático. Certifique-se de que o forno seja certificado por padrões de segurança reconhecidos e inclua diretrizes claras para operação segura.

Manutenção Rotineira e Suporte do Fabricante

Para garantir um desempenho consistente, os fornos exigem manutenção regular, incluindo limpeza da câmara, inspeção dos elementos de aquecimento e calibração periódica da temperatura. Escolha um fabricante com forte reputação de confiabilidade e suporte técnico responsivo para minimizar o tempo de inatividade quando a manutenção for inevitavelmente necessária.

Fazendo a Escolha Certa para Sua Clínica

Sua decisão deve ser guiada por seu objetivo operacional principal.

- Se seu foco principal são restaurações de consultório em uma única visita: Priorize um forno compacto e ultrarrápido especificamente validado para a sinterização rápida do material escolhido.

- Se você é um laboratório odontológico de alto volume: Foque em um forno de grande capacidade com elementos de aquecimento robustos e duradouros e programação versátil para múltiplos tipos de zircônia.

- Se você é um laboratório boutique priorizando a estética: Dê ênfase a fornos com controle de temperatura excepcionalmente preciso e flexibilidade para executar perfis de sinterização mais lentos e complexos.

- Se você é uma startup com orçamento limitado: Equilibre o preço de compra inicial com os custos operacionais de longo prazo, como consumo de energia e substituição de elementos de aquecimento.

Em última análise, um forno bem escolhido torna-se um parceiro silencioso e confiável na entrega de restaurações consistentes e de alta qualidade por muitos anos.

Tabela Resumo:

| Fator | Consideração Chave | Impacto na Clínica/Laboratório |

|---|---|---|

| Controle de Temperatura | Precisão e uniformidade no aquecimento | Garante restaurações consistentes e de alta qualidade |

| Volume de Produção | Capacidade e velocidade dos ciclos de sinterização | Atende às necessidades diárias do fluxo de trabalho para eficiência |

| Compatibilidade de Materiais | Suporte para tipos específicos de zircônia | Previne erros e maximiza as propriedades do material |

| Recursos de Segurança | Proteção contra superaquecimento e certificações | Protege o investimento e garante a segurança da equipe |

| Custos a Longo Prazo | Vida útil do elemento de aquecimento e eficiência energética | Reduz as despesas operacionais ao longo do tempo |

Pronto para aprimorar as capacidades do seu laboratório odontológico com um forno de sinterização de zircônia sob medida? Na KINTEK, aproveitamos P&D excepcional e fabricação própria para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, entregando desempenho confiável e economia de custos. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seu fluxo de trabalho e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas