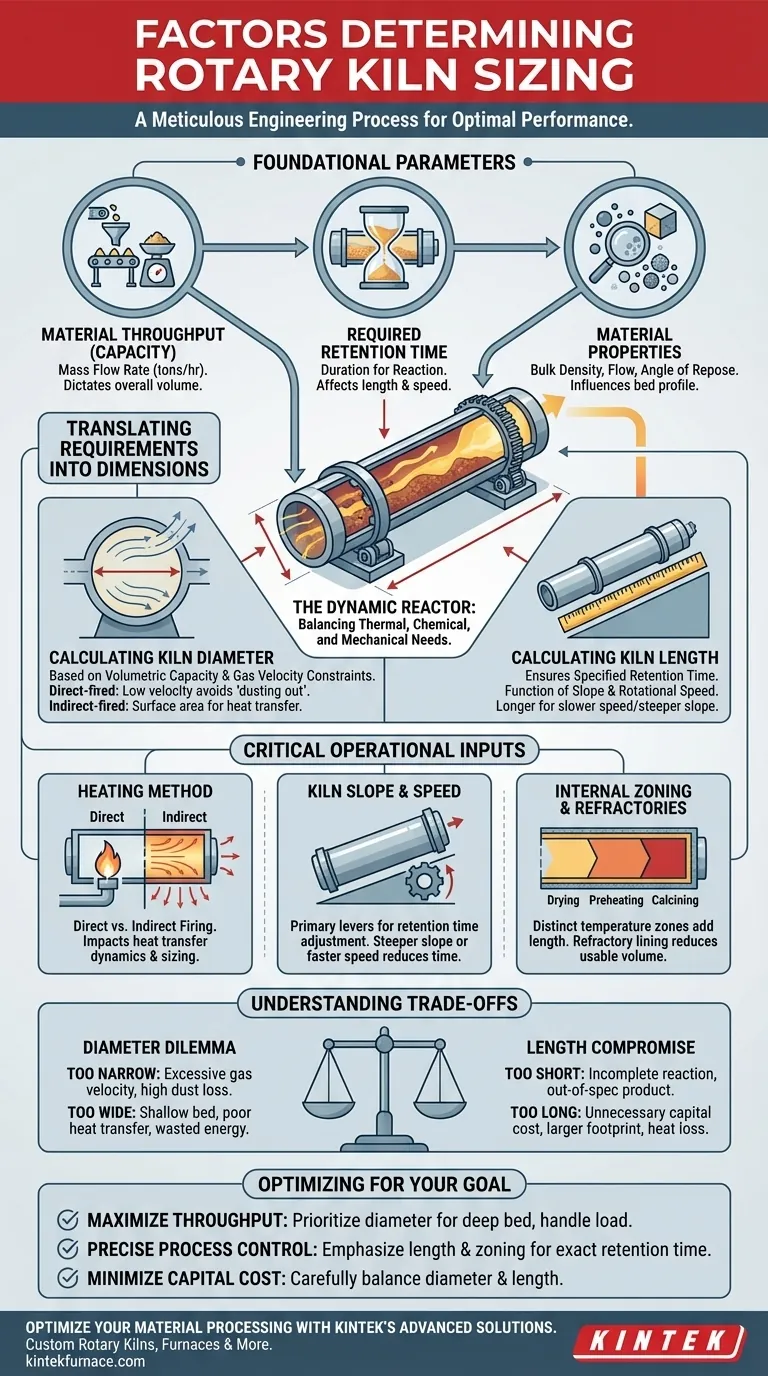

Em sua essência, dimensionar um forno rotativo é um processo de engenharia meticuloso que equilibra os requisitos térmicos e químicos do seu material com a mecânica física do próprio forno. Os fatores primários que determinam suas dimensões são a capacidade de material necessária (produção), o tempo de retenção necessário para alcançar a reação desejada e as propriedades físicas do material sendo processado. Essas entradas informam diretamente as duas saídas finais: diâmetro e comprimento do forno.

Um forno rotativo não é apenas um recipiente; é um reator dinâmico. Seu tamanho é ditado pela necessidade de expor um volume específico de material a um perfil de temperatura preciso por uma duração específica, tudo isso enquanto garante um movimento eficiente e contínuo da entrada para a descarga.

Parâmetros Fundamentais de Dimensionamento

Todo o processo de design começa com uma profunda compreensão do material que você pretende processar. Essas propriedades formam a base inegociável de qualquer cálculo de dimensionamento.

Vazão de Material (Capacidade)

O parâmetro mais fundamental é a taxa de fluxo de massa do material, tipicamente medida em toneladas por hora. Isso dita o volume total que o forno deve ser capaz de manusear a qualquer momento.

Todos os cálculos subsequentes são baseados em atender a este requisito de capacidade primária.

Tempo de Retenção Necessário

O tempo de retenção é a duração que uma partícula de material deve passar dentro do forno para sofrer a mudança física ou reação química desejada.

Isso é determinado através de testes laboratoriais ou ensaios em escala piloto. Um processo que requer um longo tempo de retenção exigirá um forno mais longo ou uma velocidade de transporte de material mais lenta.

Propriedades do Material e Perfil da Cama

As características do material — como sua densidade aparente, distribuição de tamanho de partícula e ângulo de repouso — são críticas.

Essas propriedades influenciam como o material tomba e flui, o que determina o perfil da cama ideal, ou a porcentagem da seção transversal do forno que é preenchida com material. Um nível de preenchimento típico está entre 10-20%.

Traduzindo Requisitos em Dimensões

Uma vez definidos os parâmetros fundamentais, eles são usados para calcular as dimensões físicas do forno. Diâmetro e comprimento estão interligados, mas são impulsionados por diferentes fatores primários.

Calculando o Diâmetro do Forno

O diâmetro do forno é principalmente uma função da capacidade volumétrica exigida e das restrições na velocidade interna do gás.

Em um forno de aquecimento direto, o diâmetro deve ser grande o suficiente para manter a velocidade do gás em contracorrente baixa. Uma velocidade excessivamente alta pode expulsar material fino do forno, um fenômeno conhecido como "empoeiramento".

Para fornos de aquecimento indireto, o diâmetro está mais intimamente ligado à obtenção da área de superfície necessária para a transferência de calor para a cama de material.

Calculando o Comprimento do Forno

O comprimento do forno é calculado para garantir que o tempo de retenção especificado seja cumprido. É uma função direta da inclinação do forno e de sua velocidade de rotação.

O material avança através do forno a cada rotação. Portanto, um forno mais longo é necessário para atingir um determinado tempo de retenção se a inclinação for mais acentuada ou a velocidade de rotação for maior.

Entradas Operacionais Críticas

As dimensões finais são refinadas por um conjunto de variáveis operacionais que você controla. Essas configurações são determinadas durante a fase de projeto e têm um grande impacto no tamanho final e na eficiência do forno.

Método de Aquecimento (Direto vs. Indireto)

Se o forno é de aquecimento direto (chama do queimador e gases estão em contato com o material) ou de aquecimento indireto (o calor é aplicado à parte externa da carcaça) muda fundamentalmente os cálculos de dimensionamento.

Os projetos de aquecimento direto são dominados pela eficiência térmica e dinâmica de fluxo de gás, enquanto os projetos indiretos priorizam a transferência de calor condutiva através da carcaça do forno.

Inclinação e Velocidade de Rotação do Forno

A inclinação do forno (tipicamente 1% a 4%) e sua velocidade de rotação (0,2 a 5 RPM) trabalham juntas para controlar a taxa na qual o material se move.

Esses dois parâmetros são as principais alavancas para ajustar o tempo de retenção. Uma inclinação mais acentuada ou uma rotação mais rápida move o material mais rapidamente, reduzindo o tempo de retenção para um determinado comprimento.

Zoneamento Interno e Refratários

A maioria dos processos requer zonas de temperatura distintas (por exemplo, secagem, pré-aquecimento, calcinação). O comprimento de cada zona deve ser calculado para atender aos requisitos do processo, o que contribui para o comprimento total do forno.

Além disso, o revestimento refratário, que protege a carcaça de aço, reduz o volume utilizável interno. Sua espessura deve ser considerada no cálculo do diâmetro para garantir que a capacidade exigida seja atingida.

Compreendendo as Compensações

Dimensionar um forno envolve equilibrar fatores concorrentes. Um erro em uma direção cria ineficiência, enquanto um erro na outra leva à falha do processo.

O Dilema do Diâmetro

Um forno muito estreito pode levar a velocidades de gás excessivas em sistemas de aquecimento direto, causando alta perda de poeira e reduzindo o rendimento.

Por outro lado, um forno muito largo para a vazão exigida pode resultar em uma cama de material rasa, levando a uma transferência de calor deficiente, energia desperdiçada e um custo de capital mais alto.

O Compromisso do Comprimento

Um forno muito curto é uma falha crítica. Ele não fornecerá o tempo de retenção necessário, o que significa que o material sairá antes que a reação esteja completa, resultando em um produto fora de especificação.

Um forno desnecessariamente longo representa uma despesa de capital significativa e desnecessária. Também aumenta a pegada física, os custos de suporte estrutural e o potencial de perda de calor sobre sua área de superfície.

Fazendo a Escolha Certa para o Seu Objetivo

O design final do seu forno deve ser otimizado para a sua prioridade operacional mais crítica.

- Se o seu foco principal é maximizar a produção: Priorize um diâmetro que permita uma cama de material profunda sem criar velocidade excessiva de gás e garanta que o sistema de acionamento possa lidar com a carga.

- Se o seu foco principal é o controle preciso do processo: Enfatize o cálculo do comprimento e zoneamento do forno para garantir que o tempo de retenção e o perfil de temperatura necessários sejam alcançados sem compromisso.

- Se o seu foco principal é minimizar o custo de capital: Equilibre cuidadosamente o diâmetro e o comprimento; um forno mais curto e largo pode ter um volume semelhante a um mais longo e estreito, mas os custos estruturais, de instalação e operacionais serão diferentes.

Em última análise, o dimensionamento adequado do forno é o projeto para um processamento de material previsível, eficiente e bem-sucedido.

Tabela Resumo:

| Fator | Principal Influência no Dimensionamento |

|---|---|

| Vazão de Material | Determina o volume do forno e os requisitos de capacidade |

| Tempo de Retenção | Afeta o comprimento do forno para reações completas |

| Propriedades do Material | Influencia o perfil da cama e a dinâmica de fluxo |

| Método de Aquecimento | Ditadura o diâmetro com base na velocidade do gás ou transferência de calor |

| Inclinação e Velocidade do Forno | Controla a taxa de movimentação do material e o tempo de retenção |

| Zoneamento Interno | Adiciona ao comprimento total para estágios de temperatura distintos |

Otimize o processamento do seu material com as avançadas soluções de fornos rotativos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo Fornos Rotativos, Fornos Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, aumentando a eficiência e o controle. Entre em contato hoje mesmo para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores