Em última análise, o perfil de temperatura de um forno rotativo não é um número único, mas um gradiente cuidadosamente controlado ao longo de seu comprimento. É determinado por duas categorias principais de fatores: as propriedades térmicas intrínsecas do material que está sendo processado e os parâmetros operacionais mecânicos do próprio forno. Compreender ambos é essencial para alcançar a reação química desejada e a qualidade final do produto.

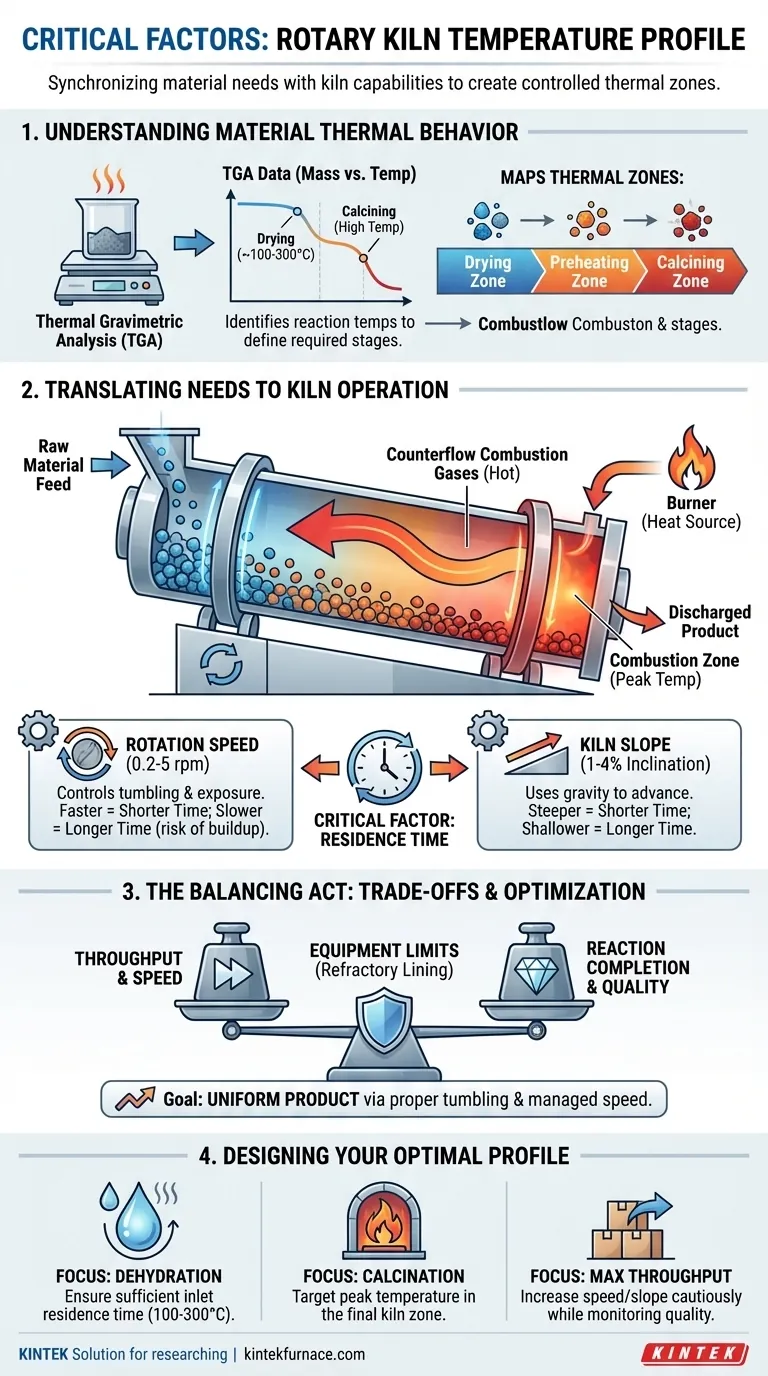

Um perfil de temperatura bem-sucedido é alcançado quando se sincroniza as temperaturas de reação necessárias do material com a capacidade física do forno de controlar a exposição ao calor ao longo do tempo. O objetivo é criar zonas térmicas distintas que correspondam a cada estágio da transformação do material.

Compreendendo o Comportamento Térmico do Seu Material

Antes de poder controlar o forno, você deve primeiro entender o material. O principal objetivo do perfil de temperatura é desencadear mudanças físicas ou químicas específicas no material à medida que ele viaja através do tambor.

O Papel da Análise Termogravimétrica (TGA)

A Análise Termogravimétrica (TGA) é a etapa fundamental. Esta técnica de laboratório mede a mudança de massa de um material à medida que a temperatura aumenta, revelando as temperaturas exatas em que as reações chave ocorrem.

Por exemplo, a TGA pode mostrar que a água livre vaporiza perto de 100°C, mas a água química mais firmemente ligada pode ser liberada apenas em temperaturas de até 260°C. Esses dados fornecem as temperaturas alvo para o seu processo.

Identificando as Zonas de Reação Necessárias

Os resultados da TGA permitem mapear os estágios térmicos necessários. Um processo pode exigir uma zona de secagem de baixa temperatura para remover a umidade, uma zona de pré-aquecimento de temperatura média e uma zona de calcinação de alta temperatura para induzir a transformação química final.

Traduzindo Necessidades Térmicas em Operação do Forno

Depois de conhecer as temperaturas alvo, você deve configurar os sistemas mecânicos do forno para criá-las e mantê-las ao longo do comprimento da carcaça.

O Queimador e a Fonte de Calor

A principal fonte de calor é o queimador, geralmente localizado na extremidade de descarga do material do forno. Ele gera as temperaturas mais altas no sistema, criando o pico do perfil térmico na zona de combustão.

Fluxo de Calor e Eficiência Térmica

A maioria dos fornos modernos usa um design de contrafluxo. Os gases de combustão quentes do queimador fluem para cima no forno, em oposição à direção do material que se move para baixo. Isso é altamente eficiente, pois os gases mais quentes tratam o material mais processado, enquanto os gases mais frios pré-aquecem a matéria-prima de entrada.

O Fator Crítico do Tempo de Residência

O tempo de residência — a duração que o material passa dentro do forno — é, sem dúvida, o parâmetro operacional mais crítico. Ele dita por quanto tempo o material é exposto ao calor em cada zona. É controlado por dois fatores principais.

O Impacto da Velocidade de Rotação

A velocidade de rotação do forno (tipicamente de 0,2 a 5 rpm) controla diretamente a rapidez com que o material tomba através do tambor.

- Muito rápido: Reduz o tempo de residência, o que significa que o material pode sair antes que as reações estejam completas.

- Muito lento: Pode levar ao acúmulo de material, transferência de calor ineficiente e potenciais "pontos frios" que resultam em um produto não uniforme.

A Influência da Inclinação do Forno

Os fornos rotativos são instalados com uma leve inclinação (geralmente de 1% a 4% de inclinação). Este ângulo descendente usa a gravidade para ajudar a avançar o material da entrada para a extremidade de descarga. Uma inclinação mais acentuada diminui o tempo de residência, enquanto uma inclinação mais suave o aumenta.

Compreendendo as Trocas

Otimizar um perfil de temperatura é um exercício de equilibrar fatores concorrentes. O mal-entendido dessas trocas é a fonte mais comum de falha no processo.

Velocidade vs. Transferência de Calor

A troca central é entre taxa de transferência e conclusão da reação. O aumento da velocidade de rotação e inclinação aumenta a quantidade de material que você pode processar, mas encurta o tempo de residência, arriscando aquecimento incompleto e conversão química.

Protegendo o Equipamento

O perfil de temperatura não pode exceder os limites térmicos do revestimento refratário interno do forno. Esta camada protetora isola a carcaça de aço externa do calor extremo. Forçar as temperaturas muito altas pode causar danos catastróficos a este revestimento e à estrutura do forno.

Alcançando a Uniformidade do Produto

Um perfil muito agressivo ou uma velocidade de rotação muito lenta podem levar a um produto inconsistente. A ação de tombamento adequada, gerenciada pela velocidade de rotação, é essencial para garantir que cada partícula seja exposta à temperatura correta pela quantidade de tempo certa.

Projetando Seu Perfil de Temperatura Otimizado

Não existe um perfil "correto" único; ele deve ser adaptado ao seu objetivo de processo específico. Use os seguintes princípios como seu guia.

- Se seu foco principal for a desidratação completa: Garanta que a zona de entrada do forno forneça tempo de residência suficiente em temperaturas entre 100°C e 300°C para remover toda a água livre e ligada.

- Se seu foco principal for a calcinação em alta temperatura: Projete o perfil para atingir sua temperatura de pico no último terço do forno, garantindo que o material tenha tempo adequado nessa zona para reagir completamente.

- Se seu foco principal for maximizar a taxa de transferência: Aumente cuidadosamente a velocidade de rotação e a inclinação enquanto monitora o produto final para encontrar o ponto ideal onde o tempo de residência é minimizado sem sacrificar a qualidade.

Em última análise, dominar o perfil de temperatura do seu forno é sobre sincronizar as necessidades químicas do material com as capacidades mecânicas do forno.

Tabela de Resumo:

| Fator | Descrição | Considerações Chave |

|---|---|---|

| Propriedades Térmicas do Material | Comportamento intrínseco do material sob calor | Use TGA para identificar temperaturas de reação (ex: secagem a 100-300°C, calcinação em altas temperaturas) |

| Parâmetros Operacionais do Forno | Configurações mecânicas que controlam a exposição ao calor | Ajuste a velocidade de rotação (0,2-5 rpm), inclinação (1-4%) e posição do queimador para tempo de residência e eficiência |

| Zonas Térmicas | Áreas segmentadas para diferentes estágios do processo | Projete zonas como secagem, pré-aquecimento e calcinação para corresponder aos estágios de transformação do material |

| Trocas | Equilíbrio entre taxa de transferência, qualidade e segurança do equipamento | Otimize velocidade vs. transferência de calor; evite exceder os limites refratários para um produto uniforme |

Com dificuldades para otimizar o perfil de temperatura do seu forno rotativo? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às necessidades exclusivas do seu laboratório. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufa, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda. Ajudamos você a alcançar controle térmico preciso, aumentar a eficiência e garantir a uniformidade do produto. Entre em contato conosco hoje para discutir como podemos projetar a solução perfeita para o seu processo!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Qual é o tempo de retenção de um forno rotativo? Otimize a Eficiência do Seu Processo

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência