Em resumo, os fornos rotativos são utilizados em uma ampla gama de aplicações ambientais, mais notavelmente para a destruição térmica de resíduos perigosos, remediação de solos contaminados, recuperação de materiais valiosos de fluxos de resíduos e a criação de produtos usados para purificação, como carvão ativado.

O valor central de um forno rotativo em aplicações ambientais não é apenas sua capacidade de aplicar calor intenso, mas seu poder de controlar esse calor com precisão. Esse controle permite destruir com segurança substâncias nocivas, separar contaminantes do solo ou converter materiais residuais em produtos reutilizáveis.

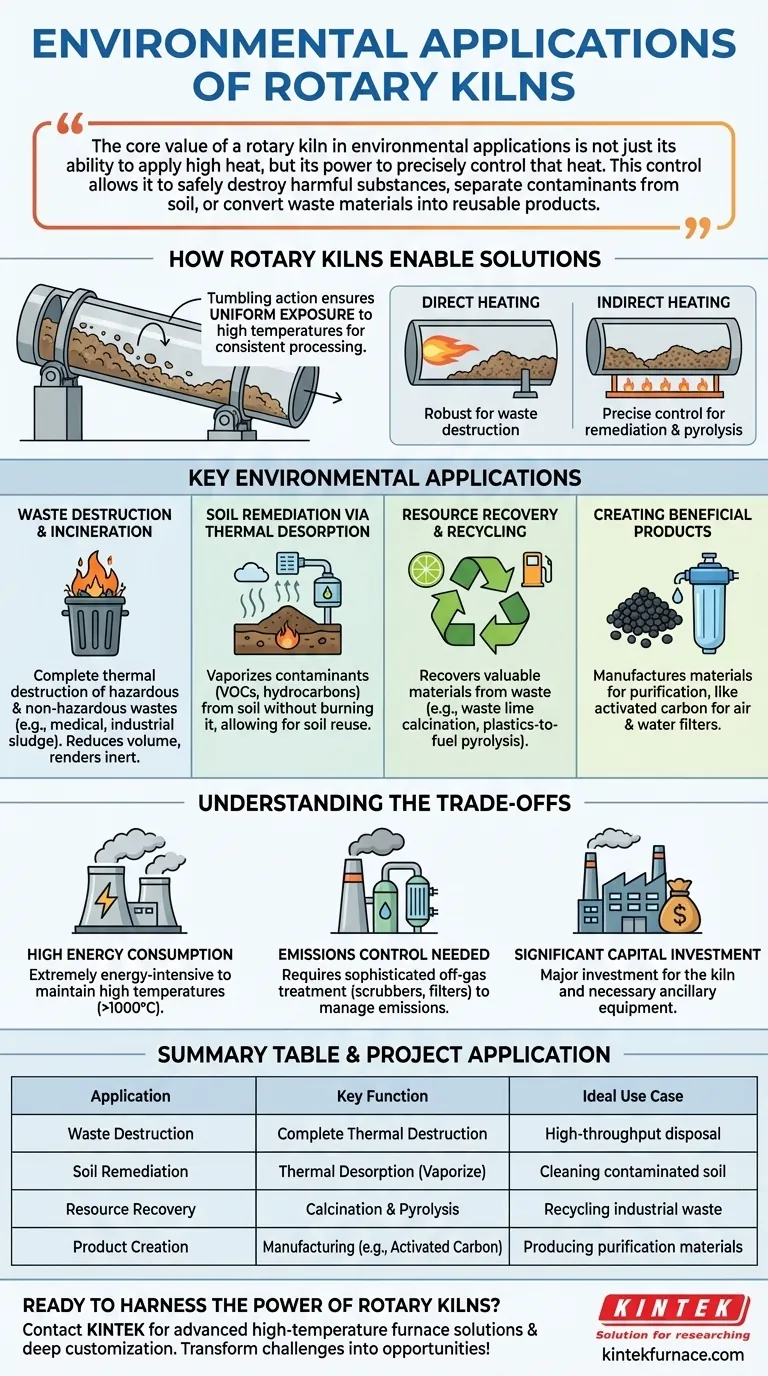

Como os Fornos Rotativos Possibilitam Soluções Ambientais

Um forno rotativo é essencialmente um cilindro grande, rotativo e ligeiramente inclinado. O material é introduzido pela extremidade superior e, à medida que o forno gira, o material se mistura e se move lentamente em direção à extremidade inferior.

Essa ação de tombamento é fundamental. Ela garante que cada partícula do material seja exposta uniformemente às altas temperaturas internas, garantindo um processo térmico consistente e completo.

Aquecimento Direto vs. Indireto

Os fornos podem ser aquecidos diretamente, onde uma chama entra em contato com o material, ou indiretamente, onde o cilindro é aquecido pelo lado de fora.

O aquecimento indireto é frequentemente preferido para tarefas ambientais como remediação de solos ou pirólise de resíduos. Isso evita a criação de subprodutos de combustão indesejados e oferece um controle mais refinado sobre a transformação química do material.

Principais Aplicações Ambientais em Detalhe

A versatilidade das capacidades de processamento térmico do forno rotativo o torna adequado para vários objetivos ambientais distintos.

Destruição e Incineração de Resíduos

Os fornos rotativos são um recurso essencial para a incineração de resíduos perigosos e não perigosos. Isso inclui materiais como subprodutos industriais contaminados, resíduos médicos e lodo de esgoto municipal.

As altas temperaturas e os longos tempos de residência garantem a destruição completa dos compostos orgânicos, reduzindo o volume de resíduos e tornando-os inertes e seguros para descarte.

Remediação de Solos por Dessorção Térmica

Para solos contaminados com hidrocarbonetos, pesticidas ou outros compostos orgânicos voláteis (COVs), os fornos rotativos são usados em um processo chamado dessorção térmica.

O forno aquece o solo o suficiente para vaporizar os contaminantes sem queimar o solo em si. O vapor contaminado é então capturado e tratado separadamente, deixando para trás um solo limpo e reutilizável.

Recuperação e Reciclagem de Recursos

Muitos fluxos de "resíduos" contêm materiais valiosos que podem ser recuperados.

Um excelente exemplo é a recuperação de cal residual em fábricas de papel ou usinas de processamento de açúcar. O forno reaquece o lodo de cal (carbonato de cálcio) para convertê-lo de volta em cal viva (óxido de cálcio), um processo chamado calcinação, permitindo que seja reutilizado. Da mesma forma, processos como a pirólise podem converter resíduos plásticos ou de madeira em combustível ou matérias-primas químicas.

Criação de Produtos Ambientalmente Benéficos

Os fornos rotativos também são usados para fabricar materiais que resolvem outros problemas ambientais.

Isso inclui a produção ou reativação de carvão ativado, um material altamente poroso usado extensivamente em filtros de purificação de ar e água. A atmosfera controlada do forno é essencial para criar a estrutura porosa específica do carbono.

Compreendendo os Compromissos

Embora poderosos, os fornos rotativos não são uma solução universal. Entender suas limitações é crucial para a aplicação correta.

Alto Consumo de Energia

Atingir e manter temperaturas que frequentemente excedem 1000°C é extremamente intensivo em energia. Isso representa um custo operacional significativo e tem sua própria pegada ambiental que deve ser gerenciada.

A Necessidade de Controle de Emissões

O aquecimento e a incineração de materiais residuais inevitavelmente produzem gases de exaustão que devem ser tratados antes de serem liberados na atmosfera. Um sistema de forno completo requer depuradores, filtros e queimadores posteriores sofisticados para gerenciar as emissões atmosféricas, aumentando sua complexidade e custo.

Investimento de Capital Significativo

Os fornos rotativos são equipamentos industriais grandes e de serviço pesado. O custo de capital inicial para o forno e seus equipamentos auxiliares necessários é substancial, tornando-o uma decisão de investimento importante.

Como Aplicar Isso ao Seu Projeto

Sua escolha depende inteiramente do material que você está processando e do seu objetivo final.

- Se o seu foco principal for a destruição de resíduos: Um forno rotativo de combustão direta fornece uma solução robusta e de alto rendimento para a destruição térmica completa de uma ampla gama de resíduos orgânicos.

- Se o seu foco principal for a remediação de solos: Um forno de combustão indireta é ideal para dessorção térmica, pois permite remover contaminantes com precisão sem danificar a matriz do solo.

- Se o seu foco principal for a recuperação de recursos: A capacidade do forno de realizar transformações químicas específicas, como a calcinação, o torna perfeito para converter lodos industriais ou outros fluxos de resíduos em produtos valiosos e reutilizáveis.

Em última análise, dominar essas aplicações reside em ver o forno rotativo como um reator térmico versátil, capaz de transformar um material problemático em uma solução estável ou valiosa.

Tabela Resumo:

| Aplicação | Função Principal | Caso de Uso Ideal |

|---|---|---|

| Destruição e Incineração de Resíduos | Destruição térmica completa de resíduos perigosos e não perigosos | Descarte de alto rendimento de resíduos médicos ou industriais |

| Remediação de Solos | Dessorção térmica para vaporizar contaminantes do solo | Limpeza de solos poluídos com hidrocarbonetos ou COVs |

| Recuperação de Recursos | Calcinação e pirólise para recuperar materiais como cal ou combustíveis | Reciclagem de resíduos de fábricas de papel ou plásticos |

| Criação de Produtos | Fabricação de carvão ativado para purificação | Produção de materiais para filtros de ar e água |

Pronto para aproveitar o poder dos fornos rotativos para seus projetos ambientais? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você está focado em destruição de resíduos, remediação de solos ou recuperação de recursos, podemos ajudá-lo a alcançar resultados eficientes e sustentáveis. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem transformar seus desafios em oportunidades!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais