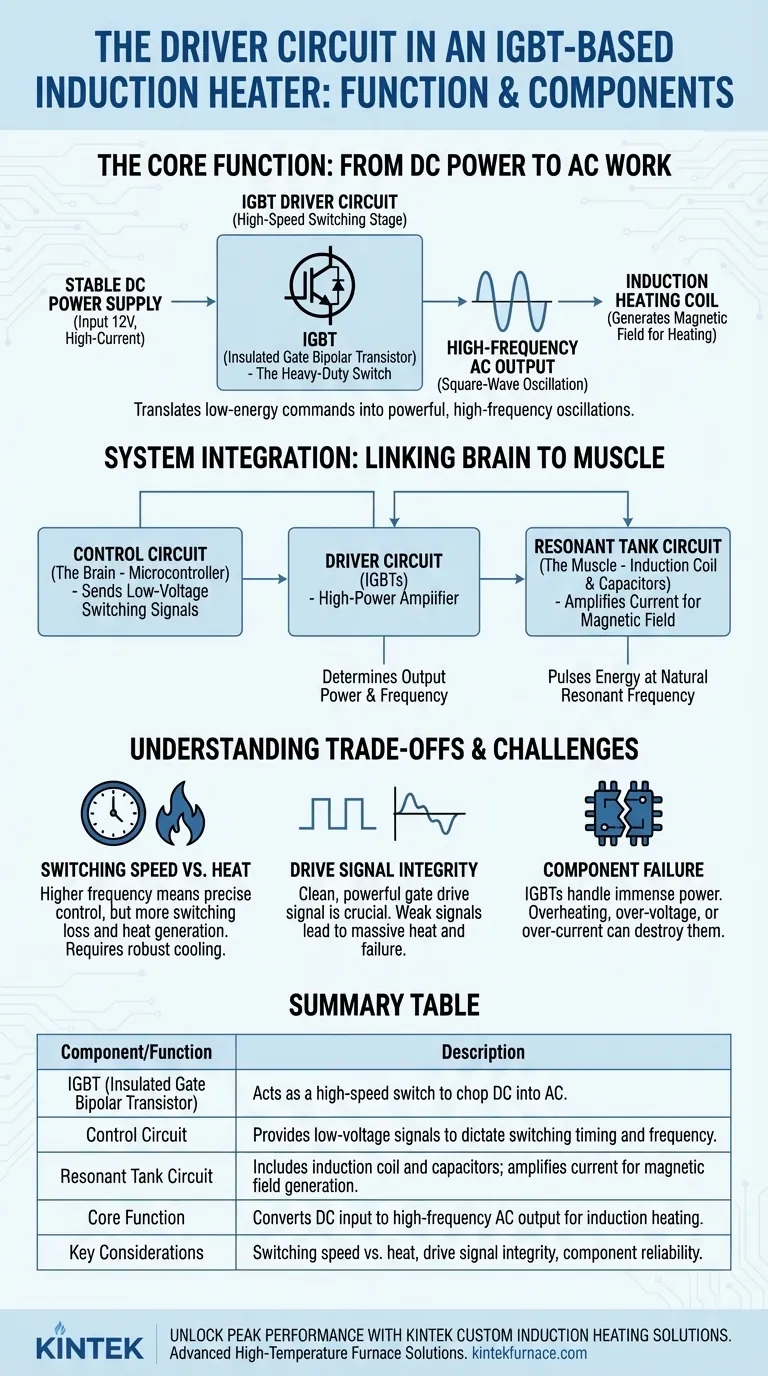

O circuito driver em um aquecedor por indução baseado em IGBT é o estágio de comutação de alta potência que controla o fluxo de corrente para a bobina de indução. Seu componente principal é o Transistor Bipolar de Porta Isolada (IGBT), que atua como um interruptor eletrônico extremamente rápido. A função central do driver é receber uma entrada de corrente contínua (CC) da fonte de alimentação e cortá-la em uma saída de corrente alternada (CA) de alta frequência, que é então alimentada na bobina de aquecimento.

O propósito fundamental do circuito driver é atuar como um amplificador de alta potência. Ele traduz comandos de baixa energia de um circuito de controle nas oscilações potentes e de alta frequência necessárias para gerar um campo magnético intenso e que realiza trabalho na bobina de indução.

A Função Central: Da Energia CC à Ação CA

Um aquecedor por indução não pode operar com a CC estável fornecida por uma fonte de alimentação. Ele requer uma corrente em rápida variação para induzir correntes parasitas na peça de trabalho. O circuito driver é responsável por essa conversão crítica.

A Entrada: Energia CC Estável

Todo o sistema começa com uma fonte de alimentação, que fornece uma tensão CC estável e de alta corrente (por exemplo, 12V). Esta é a fonte de energia bruta para o processo de aquecimento.

O IGBT como um Interruptor de Alta Velocidade

O IGBT é o coração do circuito driver. Pense nele como um interruptor de luz robusto que pode ser ligado e desligado dezenas de milhares de vezes por segundo. Quando "ligado", ele permite a passagem da corrente; quando "desligado", ele a bloqueia.

Gerando a Oscilação de Alta Frequência

Ao ligar e desligar rapidamente a energia CC, o circuito driver efetivamente cria uma corrente alternada de onda quadrada. Esta CA de alta frequência é o ingrediente essencial para o aquecimento por indução.

O Papel do Driver no Sistema Completo

O circuito driver não opera isoladamente. Ele é o elo crucial entre o "cérebro" de baixa potência do sistema e o "músculo" de alta potência.

O "Cérebro": O Circuito de Controle

Um circuito de controle separado, frequentemente utilizando um microcontrolador, dita a operação. Ele envia sinais de baixa tensão para o circuito driver, dizendo aos IGBTs precisamente quando e por quanto tempo comutar. Este controle determina a potência de saída e a frequência de operação do aquecedor.

O "Músculo": O Circuito Tanque Ressonante

A saída CA do driver é alimentada em um circuito tanque ressonante, que consiste na bobina de indução e um ou mais capacitores. O trabalho do driver é pulsar energia neste tanque em sua frequência ressonante natural. Isso é como empurrar um balanço no momento perfeito, fazendo com que a corrente oscilante dentro do tanque aumente para níveis extremamente altos, muito maiores do que a fonte de alimentação poderia fornecer diretamente. Esta corrente oscilante massiva na bobina gera o poderoso campo magnético necessário para o aquecimento.

Compreendendo as Compensações (Trade-offs)

O desempenho de um circuito driver é regido por compromissos de engenharia chave. Compreendê-los é crucial para a solução de problemas e otimização.

Velocidade de Comutação vs. Calor

Frequências de comutação mais altas podem oferecer um controle mais preciso, mas cada ação de comutação gera uma pequena quantidade de calor residual no IGBT. À medida que a frequência aumenta, essa "perda por comutação" se acumula, exigindo dissipação de calor mais robusta e potencialmente reduzindo a eficiência geral do sistema.

Integridade do Sinal de Acionamento (Drive)

O sinal do circuito de controle para a porta do IGBT deve ser limpo, nítido e potente o suficiente para ligá-lo e desligá-lo decisivamente. Um sinal de acionamento de porta fraco ou "desleixado" pode fazer com que o IGBT passe muito tempo em um estado parcialmente ligado, levando à geração massiva de calor e falha rápida.

Falha de Componentes

Como lidam com imensa potência em estado dinâmico, os IGBTs no circuito driver são um ponto comum de falha. Superaquecimento, picos de sobretensão ou exceder sua classificação de corrente podem destruí-los instantaneamente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem ao circuito driver depende do seu objetivo.

- Se seu foco principal é construir um aquecedor básico: Concentre-se em um projeto comprovado e bem documentado. A relação entre o driver, o circuito de controle e o tanque ressonante é crítica e difícil de aperfeiçoar sem uma referência sólida.

- Se seu foco principal é solucionar problemas em um aquecedor defeituoso: Os IGBTs do driver são um suspeito principal. Verifique se há curtos-circuitos e use um osciloscópio para verificar se um sinal de acionamento limpo e correto está chegando às portas dos IGBTs.

- Se seu foco principal é otimizar a eficiência: Garanta que o driver esteja comutando na frequência ressonante precisa do circuito tanque. Frequências desalinhadas são uma fonte primária de perda de energia e estresse de componentes.

Ao dominar o circuito driver, você controla o próprio coração do aquecedor por indução, liberando todo o seu potencial de desempenho e confiabilidade.

Tabela de Resumo:

| Componente/Função | Descrição |

|---|---|

| IGBT (Transistor Bipolar de Porta Isolada) | Atua como um interruptor de alta velocidade para cortar CC em CA. |

| Circuito de Controle | Fornece sinais de baixa tensão para ditar o tempo e a frequência de comutação. |

| Circuito Tanque Ressonante | Inclui bobina de indução e capacitores; amplifica a corrente para geração de campo magnético. |

| Função Central | Converte a entrada CC em saída CA de alta frequência para aquecimento por indução. |

| Considerações Chave | Velocidade de comutação vs. calor, integridade do sinal de acionamento, confiabilidade do componente. |

Desbloqueie o Desempenho Máximo com as Soluções Personalizadas de Aquecimento por Indução da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você está construindo, solucionando problemas ou otimizando um aquecedor por indução, nossa experiência garante um desempenho confiável e eficiente adaptado às suas necessidades.

Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório com nossas soluções de ponta!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem