Em sua essência, a distinção entre Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) reside no estado do material inicial e na natureza do processo de deposição. A CVD utiliza precursores gasosos que sofrem uma reação química em um substrato para formar um filme sólido, enquanto a PVD transforma um material de origem sólida em vapor por meios físicos, que então se condensa no substrato.

A escolha fundamental entre CVD e PVD é uma troca entre processo e resultado. A CVD se destaca na criação de revestimentos altamente uniformes e conformes em formas complexas através de uma reação química, enquanto a PVD oferece um processo físico mais direto, de linha de visão, frequentemente usado para geometrias mais simples.

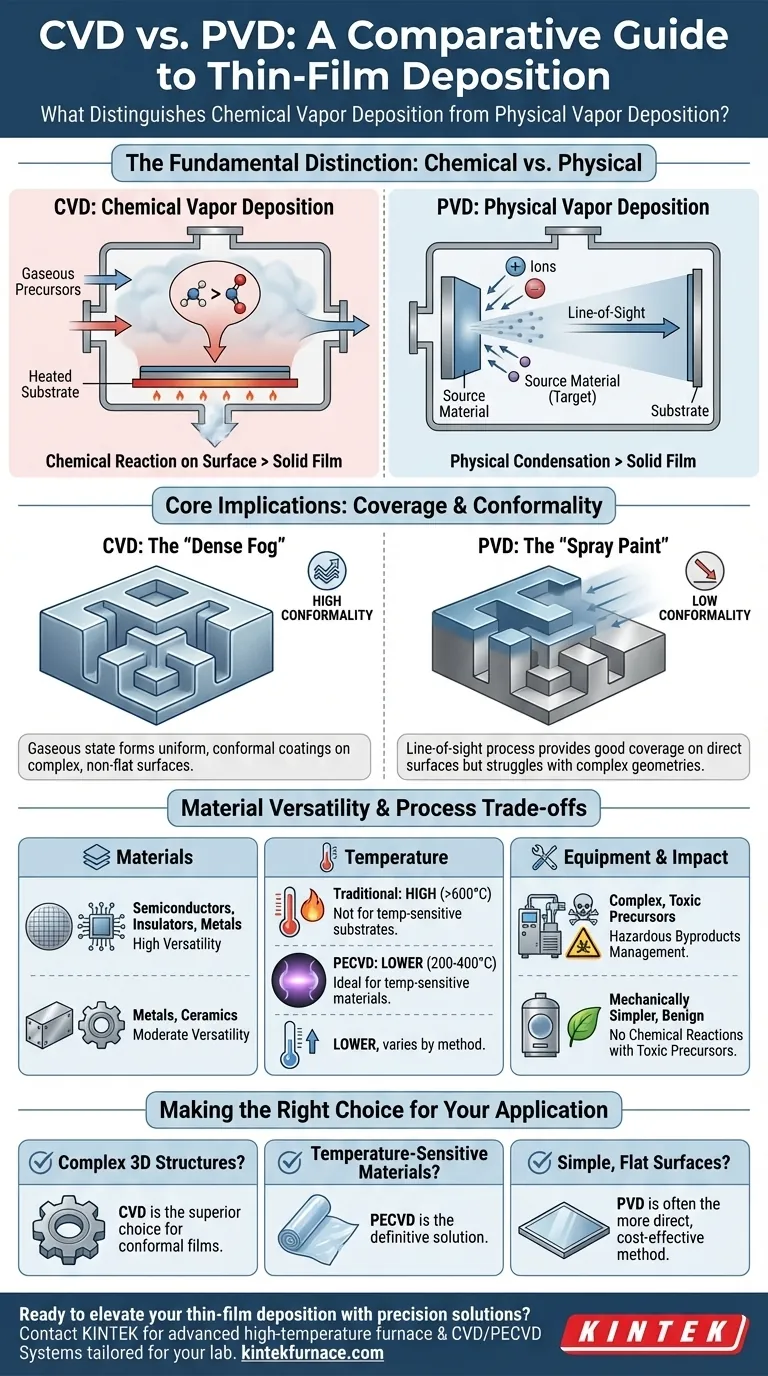

A Distinção Fundamental: Química vs. Física

Os nomes "Chemical Vapor Deposition" (Deposição Química de Vapor) e "Physical Vapor Deposition" (Deposição Física de Vapor) descrevem diretamente seus mecanismos centrais. Compreender essa diferença é a chave para selecionar a tecnologia certa para seu objetivo.

Como a CVD Funciona: Uma Reação Química na Superfície

Na CVD, um ou mais precursores gasosos voláteis são introduzidos em uma câmara de reação.

Esses gases não são o material final do filme em si. Em vez disso, eles se decompõem ou reagem uns com os outros na superfície aquecida do substrato, formando um novo material sólido como um filme fino.

Como a deposição depende de um estado gasoso fluindo, o processo é difuso e multidirecional, permitindo que o filme se forme uniformemente sobre superfícies complexas e não planas.

Como a PVD Funciona: Uma Condensação Física

A PVD começa com um material de origem sólido, frequentemente chamado de "alvo".

Este alvo sólido é transformado em vapor usando um processo físico, como sputtering (bombardeando o alvo com íons energéticos) ou evaporação térmica (aquecendo o alvo até que ele vaporize).

Este vapor então viaja em linha reta — uma trajetória de linha de visão — e se condensa no substrato, formando o filme. Nenhuma reação química significativa ocorre.

Implicações Principais para as Propriedades do Filme

A diferença entre uma reação química e uma condensação física tem efeitos profundos nas características do filme final e nos tipos de materiais que você pode depositar.

Cobertura e Conformidade: Uma "Névoa" vs. uma "Tinta Spray"

Imagine tentar revestir um objeto complexo, tridimensional.

A CVD age como uma névoa densa que se assenta uniformemente em cada superfície exposta, envolvendo cantos e preenchendo sulcos. Essa capacidade de criar um filme de espessura uniforme em uma superfície não plana é chamada de conformidade.

A PVD, com sua natureza de linha de visão, comporta-se mais como uma tinta spray. Ela oferece excelente cobertura em superfícies diretamente voltadas para a fonte, mas tem dificuldade em revestir os lados de características profundas ou a parte traseira de um objeto.

Versatilidade de Materiais: Além de Apenas Metais

A PVD é um método altamente eficaz e comum para depositar filmes finos de metais e certos compostos cerâmicos.

A CVD, no entanto, oferece uma versatilidade significativamente maior. Através da química de seus gases precursores, ela pode depositar uma gama mais ampla de materiais, incluindo semicondutores (como o silício) e isolantes (como o dióxido de silício e o nitreto de silício), que são fundamentais para a indústria eletrônica.

Compreendendo as Trocas do Processo

A escolha de um método de deposição não se trata apenas do filme final; trata-se também dos requisitos do processo e suas limitações.

O Papel Crítico da Temperatura

Os processos tradicionais de CVD térmica frequentemente exigem temperaturas de substrato muito altas (geralmente >600°C) para fornecer a energia necessária para impulsionar as reações químicas.

Essa alta exigência de calor torna-o inadequado para depositar filmes em substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos pré-processados.

Uma Variação Chave: CVD Aprimorada por Plasma (PECVD)

Para superar as limitações de temperatura da CVD tradicional, foi desenvolvida a CVD Aprimorada por Plasma (PECVD).

A PECVD usa um campo elétrico para gerar um plasma, um estado energizado de gás. Este plasma fornece a energia necessária para que a reação química ocorra, permitindo a deposição em temperaturas muito mais baixas (tipicamente 200-400°C).

Essa diferença crucial torna a PECVD ideal para revestir materiais sensíveis à temperatura, ao mesmo tempo em que frequentemente produz filmes de maior qualidade com menos estresse.

Equipamentos e Impacto Ambiental

Os processos de CVD podem ser mais complexos, frequentemente exigindo equipamentos sofisticados para manusear gases precursores, muitos dos quais podem ser tóxicos ou corrosivos. Isso também exige sistemas para gerenciar subprodutos perigosos.

Os sistemas PVD são frequentemente mais simples mecanicamente e geralmente são considerados de menor impacto ambiental, pois não se baseiam em reações químicas com precursores tóxicos.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determina qual tecnologia é a escolha superior. Baseie sua decisão nas propriedades do filme necessárias e nas limitações do substrato.

- Se o seu foco principal é revestir estruturas 3D complexas de forma uniforme: A CVD é a escolha superior devido à sua capacidade inerente de depositar filmes conformes.

- Se o seu foco principal é depositar filmes em materiais sensíveis à temperatura, como polímeros: A PECVD é a solução definitiva, combinando os benefícios da CVD com um processo de baixa temperatura.

- Se o seu foco principal é aplicar um revestimento metálico ou cerâmico simples em uma superfície relativamente plana: A PVD é frequentemente o método mais direto, econômico e eficiente.

Em última análise, dominar a deposição de filmes finos vem de alinhar os pontos fortes únicos de cada processo com as demandas específicas de sua aplicação.

Tabela Resumo:

| Aspecto | CVD | PVD |

|---|---|---|

| Tipo de Processo | Reação química com precursores gasosos | Vaporização física do alvo sólido |

| Mecanismo de Deposição | Difuso, multidirecional (como névoa) | Linha de visão (como tinta spray) |

| Conformidade | Alta, uniforme em formas complexas | Baixa, dificuldade com superfícies não planas |

| Versatilidade de Materiais | Alta (ex: semicondutores, isolantes) | Moderada (ex: metais, cerâmicas) |

| Temperatura Típica | Alta (>600°C para CVD térmica) | Mais baixa, varia de acordo com o método |

| Aplicações Ideais | Estruturas 3D complexas, eletrônicos | Superfícies planas, geometrias simples |

Pronto para elevar sua deposição de filmes finos com soluções de precisão? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer sistemas avançados de forno de alta temperatura adaptados ao seu laboratório. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é projetada com fortes capacidades de personalização profunda para atender às suas necessidades experimentais únicas. Seja para trabalhar com revestimentos 3D complexos ou materiais sensíveis à temperatura, nossa experiência garante desempenho ideal. Entre em contato hoje para discutir como podemos aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório