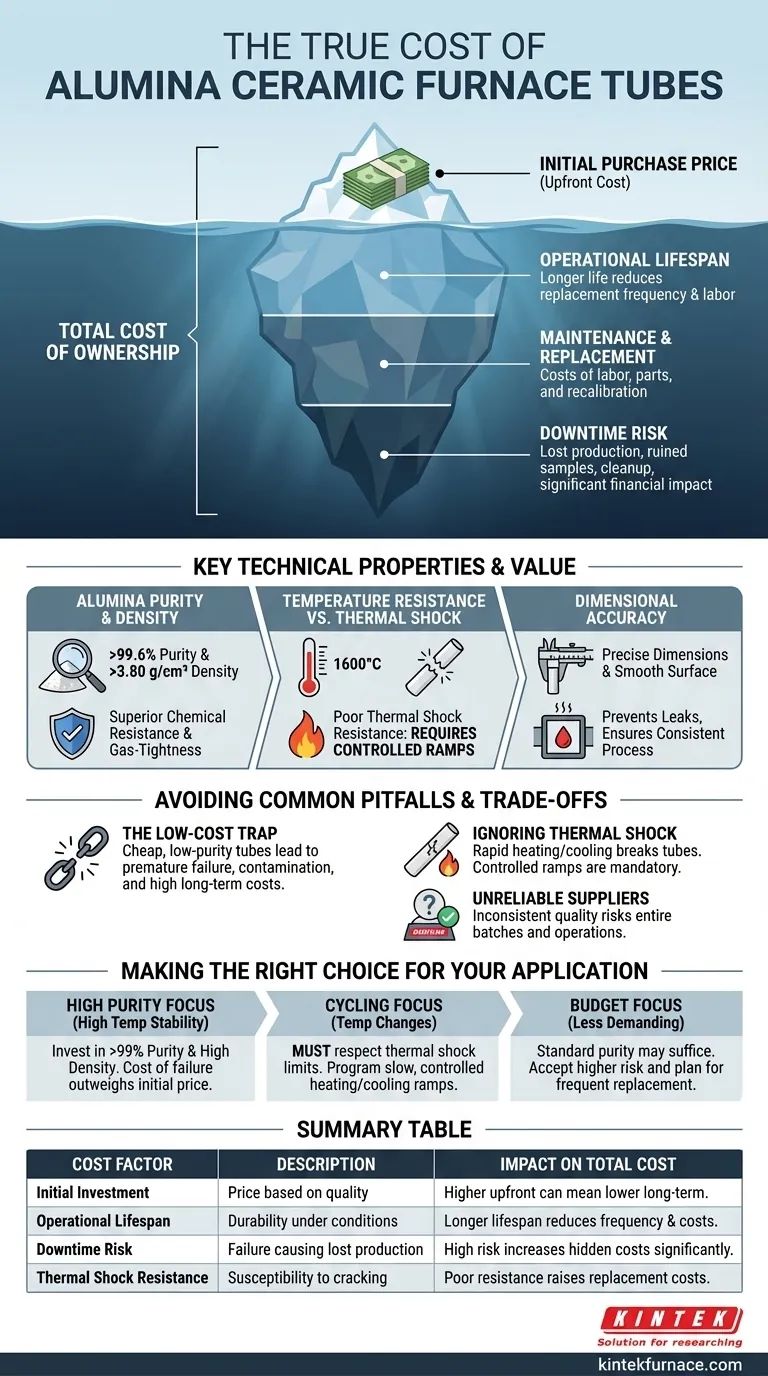

Considerar o custo de um tubo de forno de alumina exige olhar muito além do preço de compra inicial. O custo real é uma combinação do investimento inicial, da vida útil operacional esperada do tubo, dos requisitos potenciais de manutenção e do custo oculto significativo do tempo de inatividade do processo caso o tubo falhe prematuramente.

O erro mais crítico é equiparar "preço baixo" com "baixo custo". O custo total de propriedade é a única métrica que importa, onde as especificações técnicas do tubo determinam diretamente seu valor de longo prazo e o protegem de falhas caras.

Além da Etiqueta de Preço: Desvendando o Custo Total de Propriedade

Para tomar uma decisão financeira sólida, você deve analisar como a qualidade do tubo afeta toda a sua operação ao longo do tempo. O preço inicial é frequentemente a menor parte da equação.

O Investimento Inicial: Pelo que Você Está Pagando?

O preço de etiqueta de um tubo de alumina está diretamente ligado à sua qualidade de material e precisão de fabricação.

Custos mais altos estão associados a maior pureza de alumina (muitas vezes acima de 99,6%), maior densidade do material e tolerâncias dimensionais mais rigorosas. Esses atributos exigem matérias-primas mais refinadas e processos de fabricação avançados, mas são o que entregam desempenho superior.

Vida Útil Operacional e Durabilidade

Um tubo de maior custo e alta pureza geralmente resulta em um custo de longo prazo menor simplesmente porque dura mais.

Sua resistência superior a altas temperaturas e corrosão química significa que ele pode suportar condições de processo exigentes sem degradação. Isso reduz a frequência de substituições e os custos de mão de obra associados.

O Custo Oculto do Tempo de Inatividade

Esta é frequentemente a despesa mais significativa e negligenciada. Uma falha catastrófica do tubo no meio do processo pode ser incrivelmente cara.

Os custos aqui incluem não apenas o tubo de substituição, mas também o tempo de produção perdido, amostras de produto ou pesquisa arruinadas e as horas de trabalho necessárias para limpeza e recalibração do seu sistema de forno.

Propriedades Técnicas Chave que Impulsionam o Custo de Longo Prazo

As características de desempenho do tubo são o que, em última análise, determinam seu custo total de propriedade. Entender essa ligação é crucial para fazer um investimento inteligente.

Pureza e Densidade da Alumina

Especificações como >99,6% de teor de alumina e uma densidade aparente de >3,80 g/cm² são indicadores de alta qualidade.

Alta pureza garante excelente inércia química, impedindo que o tubo reaja com a atmosfera do seu processo ou com as amostras. Alta densidade contribui para melhor resistência mecânica e estanqueidade a gases, prevenindo vazamentos que possam comprometer seus resultados.

Resistência à Temperatura vs. Choque Térmico

A alumina oferece um desempenho excepcional em altas temperaturas contínuas, muitas vezes até 1600°C.

No entanto, ela tem uma resistência ao choque térmico notoriamente baixa. Isso significa que o aquecimento ou resfriamento rápido fará com que ela rache. Uma falha do tubo causada por choque térmico leva a custos de substituição imediatos e tempo de inatividade significativo.

Precisão Dimensional e Acabamento da Superfície

Um tubo com dimensões precisas garante uma vedação adequada dentro do seu sistema de forno. Componentes mal ajustados podem levar a vazamentos de atmosfera, perda de energia e condições de processo inconsistentes.

Um acabamento superficial interno liso é mais fácil de limpar e menos propenso a reter contaminantes, o que é fundamental para aplicações de alta pureza onde mesmo impurezas vestigiais podem arruinar um lote.

Compreendendo as Trocas e Armadilhas Comuns

Escolher o tubo errado para sua aplicação é o caminho mais comum para o aumento de custos.

A Armadilha do Tubo de Baixo Custo

Comprar um tubo de alumina barato e de baixa pureza para uma aplicação exigente de alta temperatura é um erro clássico. Embora economize dinheiro inicialmente, quase garante falha prematura, contaminação do processo e, finalmente, custos mais altos devido à substituição frequente e à perda de produção.

Ignorando as Limitações de Choque Térmico

Muitos usuários quebram tubos ao tentar aquecer ou resfriar seus fornos muito rapidamente para economizar tempo. Esse erro operacional nega diretamente os benefícios de alta temperatura da alumina e transforma um componente durável em um item frágil e descartável. Rampas de temperatura controladas não são opcionais; são um requisito operacional central.

Subestimando a Confiabilidade do Fornecedor

Qualidade inconsistente de um fornecedor menos confiável é um risco oculto. Um único tubo ruim de um lote não confiável pode interromper seu trabalho por dias, invalidando pesquisas ou arruinando produtos valiosos. Um fornecedor confiável fornece qualidade previsível e repetível, o que é essencial para operações estáveis.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o tubo mais econômico, alinhe as especificações do material com suas demandas operacionais específicas.

- Se seu foco principal for estabilidade em alta temperatura e pureza do processo: Invista em um tubo de alta pureza (>99%) e alta densidade, pois o custo de contaminação ou falha supera em muito a diferença de preço inicial.

- Se seu foco principal for executar ciclos com mudanças significativas de temperatura: Você deve respeitar a baixa resistência ao choque térmico da alumina, programando rampas de aquecimento e resfriamento lentas e controladas em seu processo.

- Se seu foco principal for minimizar o capital inicial para um processo de menor temperatura e menos exigente: Um tubo de pureza padrão pode ser suficiente, mas você deve aceitar o risco maior de uma vida útil mais curta e planejar substituições mais frequentes.

Em última análise, uma decisão bem informada equilibra o custo inicial com o desempenho previsível e a confiabilidade de longo prazo que seu processo exige.

Tabela Resumo:

| Fator de Custo | Descrição | Impacto no Custo Total |

|---|---|---|

| Investimento Inicial | Preço baseado na pureza, densidade e precisão de fabricação | Custo inicial mais alto pode levar a despesas de longo prazo mais baixas |

| Vida Útil Operacional | Durabilidade sob altas temperaturas e corrosão | Vida útil mais longa reduz a frequência e os custos de substituição |

| Risco de Tempo de Inatividade | Potencial de falha causando perda de produção e limpeza | Alto risco aumenta significativamente os custos ocultos |

| Resistência ao Choque Térmico | Susceptibilidade a rachaduras devido a mudanças rápidas de temperatura | Baixa resistência aumenta os custos de substituição e tempo de inatividade |

Pronto para otimizar seu investimento em tubos de forno? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Não deixe que custos ocultos prejudiquem seus projetos — entre em contato conosco hoje para discutir como nossos confiáveis tubos de alumina podem melhorar a eficiência do seu processo e reduzir o custo total de propriedade!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão