Em princípio, os fornos de tratamento térmico a vácuo podem processar uma variedade de cerâmicas avançadas, não óxidas e de alta pureza. Estas incluem mais comumente cerâmicas de alumina transparente, cerâmicas ferroelétricas transparentes e várias cerâmicas de nitreto, onde o controlo preciso da atmosfera é crítico para alcançar as propriedades desejadas do material.

O valor principal de um forno a vácuo para cerâmicas não é apenas a ausência de ar, mas a capacidade de criar um ambiente ultrapuro e altamente controlado. Isso evita a oxidação e a contaminação, permitindo a sinterização e purificação de materiais sensíveis e de alto desempenho que seriam comprometidos se fossem cozidos numa atmosfera padrão.

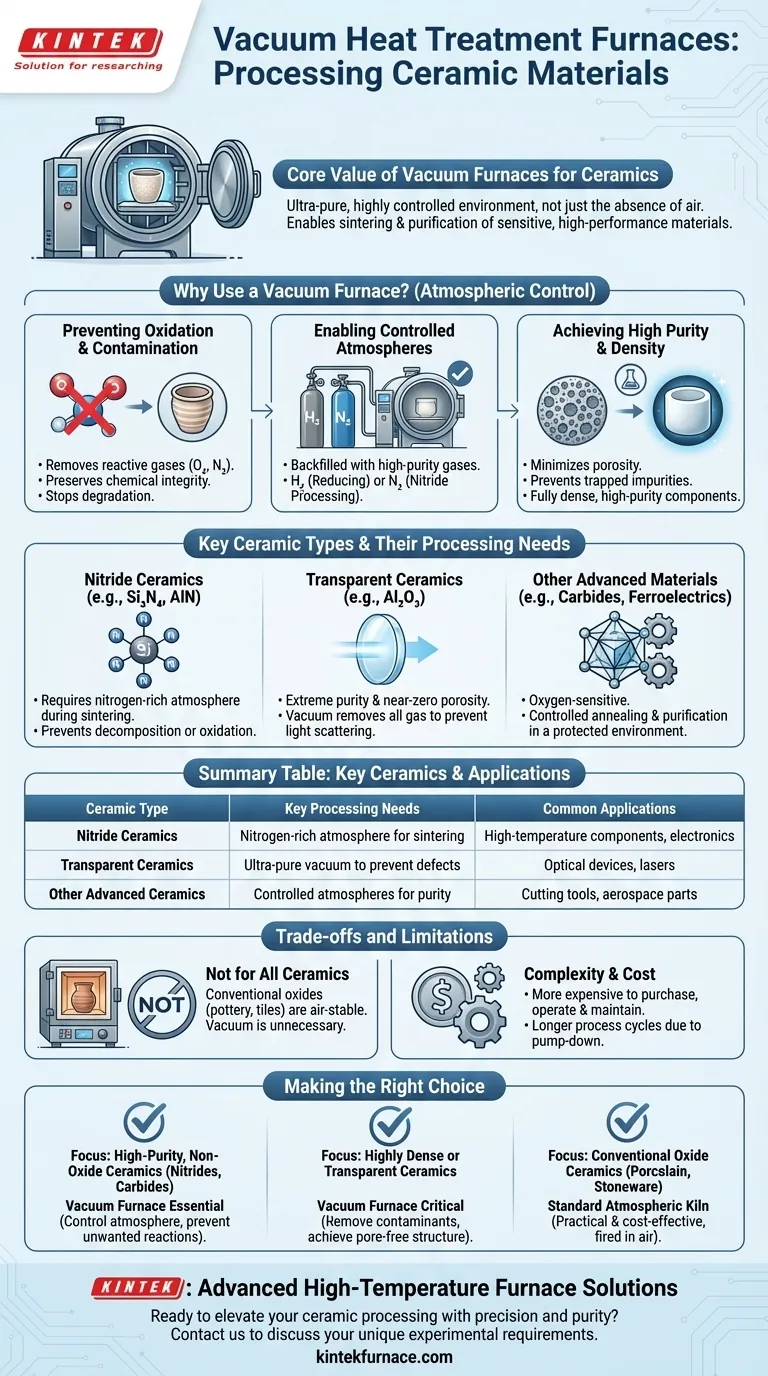

Porquê Usar um Forno a Vácuo para Cerâmicas?

A decisão de usar um forno a vácuo é impulsionada pela sensibilidade química do material cerâmico a altas temperaturas. Os principais benefícios giram em torno do controlo atmosférico.

Prevenção de Oxidação e Contaminação

Às temperaturas extremas exigidas para a sinterização, muitos materiais cerâmicos avançados podem reagir com o oxigénio no ar. Esta oxidação pode degradar as propriedades do material, alterar a sua composição ou impedir que atinja a densidade total.

Um forno a vácuo remove gases reativos como oxigénio e nitrogénio, criando um ambiente limpo que preserva a integridade química do material.

Permitindo Atmosferas Controladas

Após a criação de vácuo para remover contaminantes, o forno pode ser preenchido com um gás específico de alta pureza. Isso cria uma atmosfera precisamente controlada e adaptada às necessidades do material.

As atmosferas comumente usadas incluem hidrogénio (H₂), que atua como um agente redutor, e nitrogénio de alta pureza (N₂), essencial para o processamento de cerâmicas de nitreto.

Alcançando Alta Pureza e Densidade

A combinação de um vácuo limpo e uma atmosfera de gás controlada minimiza a porosidade e impede que as impurezas fiquem presas na estrutura da cerâmica. Isso é essencial para a produção de componentes totalmente densos e de alta pureza para aplicações exigentes.

Tipos Principais de Cerâmicas e Suas Necessidades de Processamento

Diferentes cerâmicas utilizam a tecnologia de forno a vácuo por razões específicas. O principal processo para a formação destes materiais é a sinterização a vácuo de alta temperatura, que liga as partículas cerâmicas entre si.

Cerâmicas de Nitreto

Materiais como nitreto de silício (Si₃N₄) ou nitreto de alumínio (AlN) requerem uma atmosfera rica em nitrogénio durante a sinterização. Queimá-los ao ar faria com que se decompusessem ou oxidassem.

Um forno a vácuo primeiro remove o ar e, em seguida, introduz uma pressão parcial precisa de nitrogénio de alta pureza para criar as condições ideais de processamento.

Cerâmicas Transparentes

A alumina transparente (Al₂O₃) e outras cerâmicas ópticas exigem pureza extrema e porosidade quase nula. Qualquer pequena impureza ou poro dispersará a luz, tornando o material translúcido ou opaco.

O ambiente a vácuo é crítico para remover todos os gases e contaminantes que poderiam causar esses defeitos de dispersão de luz, frequentemente seguido por sinterização em um ambiente de hidrogénio ou vácuo para alcançar total transparência.

Outros Materiais Avançados

Os princípios também se aplicam a outros materiais sensíveis ao oxigénio, como carbonetos ou certas composições ferroelétricas. O forno permite processos críticos como o recuo de alta temperatura e a purificação em um ambiente protegido.

Compreendendo as Vantagens e Limitações

Embora potente, um forno a vácuo é uma ferramenta especializada e não a solução para todo o processamento cerâmico.

Não para Todas as Cerâmicas

Cerâmicas óxidas convencionais, como as usadas para cerâmica, azulejos ou isoladores básicos, são estáveis quando cozidas ao ar. Usar um forno a vácuo para esses materiais seria desnecessariamente complexo e caro.

Complexidade e Custo

Os fornos a vácuo são significativamente mais caros de comprar, operar e manter do que os fornos atmosféricos padrão. Os ciclos de processo são frequentemente mais longos devido à necessidade de bombear o vácuo e controlar cuidadosamente a atmosfera.

Compatibilidade de Materiais e Gases

Os componentes internos do forno, como elementos de aquecimento (por exemplo, grafite, molibdénio) e isolamento, devem ser compatíveis com os gases de processo utilizados. Por exemplo, a introdução de oxigénio a altas temperaturas pode danificar os elementos de grafite, exigindo uma construção de forno diferente.

Fazendo a Escolha Certa para o Seu Processo Cerâmico

A sua escolha da tecnologia de forno deve estar diretamente alinhada com os requisitos químicos do seu material e o seu objetivo final.

- Se o seu foco principal é produzir cerâmicas de alta pureza, não óxidas (como nitretos ou carbonetos): Um forno a vácuo é essencial para controlar a atmosfera e prevenir reações indesejadas com o oxigénio.

- Se o seu foco principal é criar cerâmicas altamente densas ou transparentes: O ambiente a vácuo é crítico para remover contaminantes e alcançar a microestrutura sem poros necessária para aplicações ópticas ou de alto desempenho.

- Se o seu foco principal é processar cerâmicas óxidas convencionais (como porcelana ou grés): Um forno atmosférico padrão é a escolha mais prática e económica, pois esses materiais são projetados para serem queimados ao ar.

Em última análise, a seleção de um forno a vácuo é uma decisão estratégica impulsionada pelos requisitos químicos e físicos únicos do material avançado que pretende criar.

Tabela Resumo:

| Tipo de Cerâmica | Principais Necessidades de Processamento | Aplicações Comuns |

|---|---|---|

| Cerâmicas de Nitreto (por exemplo, Si₃N₄, AlN) | Atmosfera rica em nitrogénio para sinterização | Componentes de alta temperatura, eletrónica |

| Cerâmicas Transparentes (por exemplo, Al₂O₃) | Vácuo ultrapuro para prevenir defeitos | Dispositivos ópticos, lasers |

| Outras Cerâmicas Avançadas (por exemplo, carbonetos) | Atmosferas controladas para pureza | Ferramentas de corte, peças aeroespaciais |

Pronto para elevar o seu processamento de cerâmica com precisão e pureza? Na KINTEK, aproveitamos uma P&D excecional e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Entre em contacto connosco hoje para discutir como os nossos fornos podem ajudá-lo a alcançar resultados superiores no seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje