Em sua essência, os fornos tubulares são construídos a partir de um conjunto distinto de materiais de alto desempenho escolhidos pela resiliência térmica e estabilidade química. O corpo principal ou invólucro é tipicamente feito de aço inoxidável para durabilidade e isolamento. No entanto, o componente crítico é o tubo de trabalho interno, que contém a amostra e é mais comumente feito de uma cerâmica como alumina, um vidro como quartzo, ou uma liga metálica especial como Inconel.

A escolha do material não é arbitrária; é uma decisão crítica ditada pela temperatura máxima do seu experimento, inércia química necessária e condições atmosféricas. O corpo externo do forno fornece estrutura e isolamento, enquanto o tubo interno contém diretamente a reação e deve ser robusto o suficiente para suportar todo o ambiente do processo.

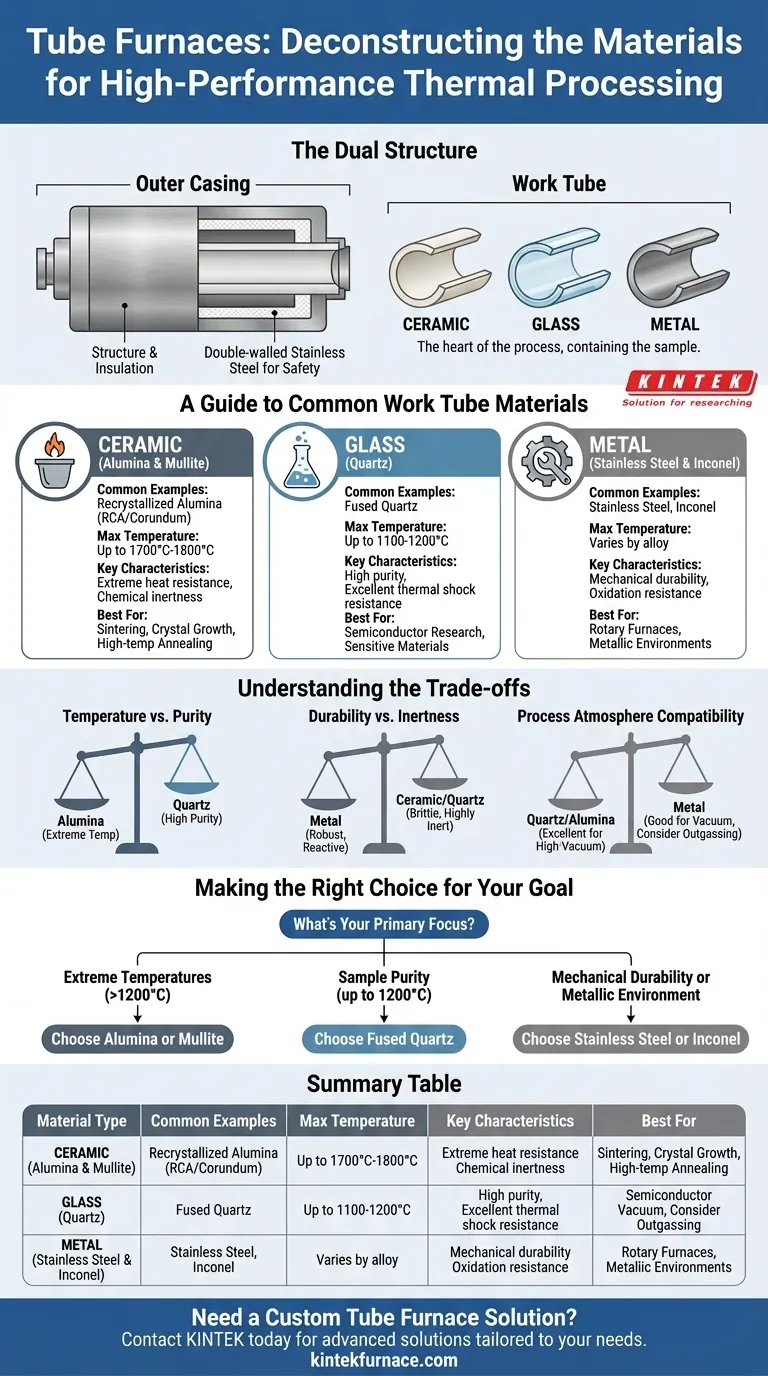

Desconstruindo o Forno Tubular: Invólucro vs. Tubo de Trabalho

Para entender a construção do forno, é essencial distinguir entre seus dois componentes estruturais primários. Cada um serve a um propósito diferente e é feito de materiais diferentes.

O Invólucro Externo: Estrutura e Isolamento

O corpo externo de um forno tubular moderno é quase sempre construído em aço inoxidável.

Este material oferece excelente durabilidade estrutural e resistência à corrosão. Em muitos projetos, uma construção de aço inoxidável de parede dupla é usada para criar uma folga de ar, o que melhora significativamente o isolamento térmico e mantém o exterior seguro ao toque.

O Tubo de Trabalho: O Coração do Processo

O tubo de trabalho é o cilindro oco que passa pelo centro aquecido do forno. É aqui que a amostra é colocada e o processamento térmico ocorre.

O material deste tubo é o fator mais importante que determina as capacidades do forno, pois deve suportar calor extremo, reações químicas e vácuo potencialmente alto sem contaminar a amostra.

Um Guia para Materiais Comuns de Tubos de Trabalho

A seleção de um material para o tubo de trabalho é uma função direta da aplicação pretendida. As três categorias principais são cerâmicas, vidros e metais.

Tubos Cerâmicos (Alumina e Mulita)

Os tubos cerâmicos são os campeões das aplicações de alta temperatura. A alumina recristalizada (também chamada de RCA ou Corindo) é a escolha mais comum.

Esses tubos oferecem as temperaturas operacionais mais altas, com alguns capazes de uso estável até 1700°C ou mesmo 1800°C. Eles possuem excelente inércia química e integridade estrutural sob estresse térmico extremo, tornando-os ideais para sinterização, recozimento e crescimento de cristais.

Tubos de Vidro (Quartzo)

O quartzo fundido é um material extremamente comum para tubos de trabalho devido à sua alta pureza e excelente resistência ao choque térmico.

Embora sua temperatura máxima seja menor que a da alumina (tipicamente em torno de 1100-1200°C), sua pureza química superior evita a contaminação da amostra em processos sensíveis. É o padrão para muitas pesquisas em semicondutores e materiais avançados. O Pyrex é uma alternativa menos comum e de baixa temperatura.

Tubos Metálicos (Aço Inoxidável e Inconel)

Os tubos metálicos são escolhidos por sua durabilidade mecânica e resistência ao choque físico. Eles são frequentemente encontrados em fornos tubulares rotativos, onde o próprio tubo está em movimento.

O aço inoxidável é uma opção durável e econômica para aplicações onde um ambiente metálico é aceitável. Para temperaturas mais altas ou atmosferas mais corrosivas, uma superliga à base de níquel como o Inconel é usada por sua resistência superior e resistência à oxidação.

Compreendendo as Compensações

A seleção do material certo envolve equilibrar desempenho, durabilidade e custo. Nenhum material é perfeito para todos os cenários.

Temperatura vs. Pureza

Os tubos de alumina fornecem resistência à temperatura incomparável, mas os graus de pureza padrão podem, às vezes, ser uma fonte de contaminação para materiais ultrassensíveis. O quartzo oferece pureza excepcional, mas não pode ser usado nas mesmas temperaturas extremas que a alumina.

Durabilidade vs. Inércia

Os tubos metálicos são robustos e podem suportar estresse mecânico muito melhor do que cerâmicas ou vidro. No entanto, são reativos e podem contaminar as amostras. Os tubos de cerâmica e quartzo são altamente inertes, mas são frágeis e podem rachar devido a choque térmico severo ou impacto físico.

Compatibilidade com a Atmosfera do Processo

A capacidade de manter um vácuo ou conter gases de processo específicos é crítica. Os tubos de quartzo e alumina são excelentes para aplicações de alto vácuo (até 10⁻⁵ torr). Os tubos metálicos também são adequados, mas suas propriedades de desgaseificação devem ser consideradas para trabalhos de alto vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do material correto do tubo é um passo fundamental para garantir a segurança, precisão e sucesso do seu processo térmico.

- Se o seu foco principal são temperaturas extremas (acima de 1200°C): Escolha um tubo cerâmico de alumina ou mulita por sua estabilidade térmica superior.

- Se o seu foco principal é a pureza da amostra em calor moderado (até 1200°C): Um tubo de quartzo fundido é a escolha padrão por sua excelente inércia química.

- Se o seu foco principal é a durabilidade mecânica ou um ambiente metálico: Um tubo de aço inoxidável ou Inconel fornece a robustez necessária, especialmente para sistemas rotativos.

Compreender essas propriedades essenciais dos materiais permite que você selecione uma configuração de forno que garanta a integridade e o sucesso do seu trabalho.

Tabela Resumo:

| Tipo de Material | Exemplos Comuns | Temperatura Máxima | Características Principais | Melhor Para |

|---|---|---|---|---|

| Cerâmica | Alumina, Mulita | Até 1800°C | Resistência extrema ao calor, inércia química | Sinterização, crescimento de cristais, recozimento de alta temperatura |

| Vidro | Quartzo Fundido | Até 1200°C | Alta pureza, excelente resistência ao choque térmico | Pesquisa em semicondutores, materiais sensíveis |

| Metal | Aço Inoxidável, Inconel | Varia por liga | Durabilidade mecânica, resistência à oxidação | Fornos rotativos, ambientes metálicos |

Precisa de uma Solução de Forno Tubular Personalizada?

Escolher o material certo para o tubo de trabalho é fundamental para o sucesso do seu experimento. Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas.

Nossa linha de produtos inclui Fornos Tubulares, Fornos Mufla, Fornos Rotativos e Fornos a Vácuo e Atmosfera, complementados por fortes capacidades de personalização profunda. Se você precisa de estabilidade de temperatura extrema com alumina, pureza ultra-alta com quartzo ou durabilidade mecânica com ligas metálicas, podemos projetar o sistema perfeito para o seu laboratório.

Entre em contato hoje mesmo para discutir suas necessidades específicas de processamento térmico e deixe que nossos especialistas o ajudem a alcançar resultados precisos e confiáveis.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria