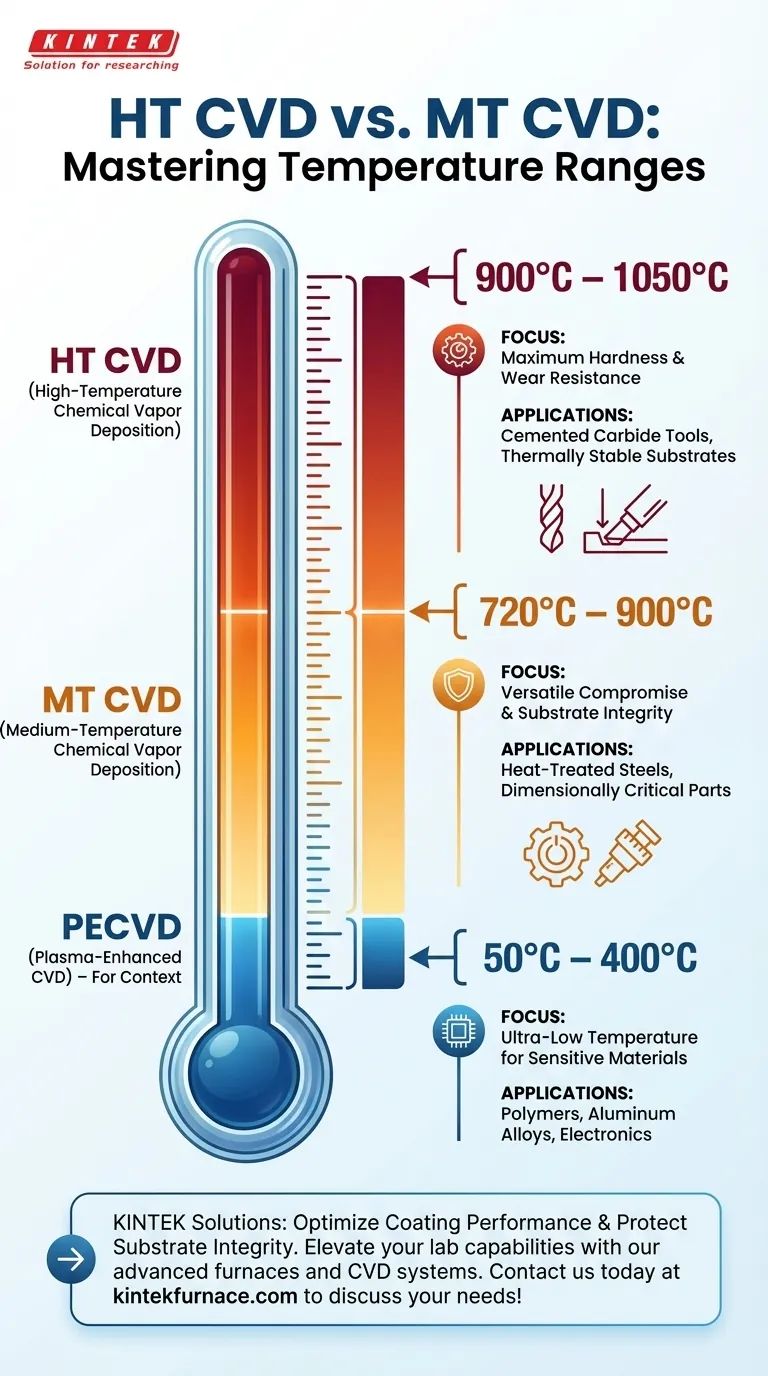

Em resumo, a Deposição Química de Vapor de Alta Temperatura (HT CVD) opera entre 900°C e 1050°C, enquanto os processos de Média Temperatura (MT CVD) funcionam em uma faixa inferior de 720°C a 900°C. Essa diferença de temperatura é o fator mais importante para determinar qual processo é adequado para uma determinada aplicação, pois dita a compensação entre o desempenho final do revestimento e a estabilidade térmica da peça que está sendo revestida.

A escolha entre HT CVD e MT CVD não é sobre qual é "melhor", mas qual é o mais apropriado. É uma decisão de engenharia fundamental que equilibra a necessidade de um revestimento de alto desempenho com o risco de danificar o material subjacente (o substrato) com calor excessivo.

O Papel da Temperatura na Deposição Química de Vapor

Para entender a diferença entre os processos HT e MT, você deve primeiro compreender por que a temperatura é tão crítica no CVD.

O que é Deposição Química de Vapor (CVD)?

CVD é um processo usado para aplicar revestimentos de alto desempenho a uma superfície. Em termos simples, gases precursores são introduzidos em uma câmara reatora contendo a peça a ser revestida. O calor fornece a energia necessária para desencadear reações químicas nos gases, fazendo com que um material sólido — o revestimento — se forme e se deposite na superfície da peça.

Por que o Calor é o Principal Impulsionador

A temperatura do processo é a principal "alavanca" que um engenheiro controla. Ela dita diretamente a energia disponível para as reações químicas.

Temperaturas mais altas geralmente levam a revestimentos mais densos, mais cristalinos e mais fortemente ligados, com dureza e resistência ao desgaste superiores. No entanto, esse calor também é aplicado à peça subjacente, o que pode ter consequências significativas.

Comparando HT CVD vs. MT CVD

A distinção entre CVD de Alta Temperatura e Média Temperatura é um resultado direto do equilíbrio entre a qualidade do revestimento e a integridade do substrato.

HT CVD (Alta Temperatura): O Padrão Original

Operando entre 900°C e 1050°C, o HT CVD é o método clássico para criar revestimentos excepcionalmente duros e resistentes ao desgaste. Esse calor intenso promove a formação de camadas altamente estáveis e bem aderidas.

É o método preferido para materiais que não são sensíveis a altas temperaturas, como ferramentas de corte de carboneto cementado, onde o desempenho máximo é o objetivo principal.

MT CVD (Média Temperatura): O Compromisso Versátil

O MT CVD foi desenvolvido especificamente para revestir materiais que não podem suportar o calor extremo do processo HT. Ao operar em uma faixa inferior de 720°C a 900°C, ele abre a tecnologia CVD para uma variedade maior de substratos.

Isso é crítico para aços tratados termicamente e outras ligas que perderiam sua dureza, tenacidade ou precisão dimensional cuidadosamente projetadas se expostas a temperaturas de HT CVD. Os revestimentos resultantes ainda oferecem excelente desempenho, tornando o MT CVD um cavalo de batalha versátil na indústria.

Entendendo as Compensações

Escolher uma temperatura de processo é um exercício de gerenciamento de prioridades concorrentes. O "custo" de um revestimento superior pode ser o dano ao componente que ele se destina a proteger.

A Integridade do Substrato é Fundamental

O risco mais significativo do processamento em alta temperatura é a alteração das propriedades do substrato. Para um componente de aço temperado, exceder sua temperatura de revenido (o ponto em que ele começa a amolecer) pode arruinar a peça, independentemente da qualidade do revestimento.

O MT CVD opera abaixo das temperaturas críticas de transformação para muitos aços comuns, preservando suas propriedades de volume.

O Impacto nas Propriedades do Revestimento

Embora os revestimentos MT CVD sejam excelentes, o HT CVD geralmente produz revestimentos com maior adesão e dureza devido à maior energia térmica disponível durante a deposição. A temperatura mais alta facilita uma melhor difusão na interface revestimento-substrato, criando uma ligação metalúrgica mais forte.

Expandindo o Espectro de Temperatura

A necessidade de revestir materiais ainda mais sensíveis impulsionou o desenvolvimento de outros métodos CVD. Processos como o CVD Reforçado por Plasma (PECVD) usam plasma em vez de alto calor para impulsionar as reações.

O PECVD pode operar em temperaturas tão baixas quanto 50°C a 400°C, permitindo o revestimento de polímeros, ligas de alumínio e eletrônicos complexos que seriam destruídos por processos CVD térmicos. Isso ilustra ainda mais que o controle da temperatura é o desafio central nas aplicações de revestimento.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelas limitações do material do seu substrato e pelo seu objetivo principal de desempenho.

- Se seu foco principal é máxima dureza e resistência ao desgaste em um substrato termicamente estável (como carboneto cementado): O HT CVD é a escolha superior por sua capacidade de criar os revestimentos mais duráveis e bem ligados.

- Se seu foco principal é revestir aços tratados termicamente ou outros componentes dimensionalmente críticos: O MT CVD é a escolha necessária para prevenir amolecimento, distorção ou outros danos térmicos ao substrato.

- Se seu foco principal é revestir materiais altamente sensíveis (como plásticos, alumínio ou eletrônicos): Você deve procurar além do CVD térmico convencional para alternativas de baixa temperatura, como o PECVD.

Em última análise, selecionar a temperatura de deposição correta é a chave para equilibrar com sucesso as propriedades desejadas do revestimento com os limites físicos do próprio componente.

Tabela Resumo:

| Tipo de Processo | Faixa de Temperatura | Principais Aplicações |

|---|---|---|

| HT CVD | 900°C a 1050°C | Ferramentas de carboneto cementado, alta resistência ao desgaste |

| MT CVD | 720°C a 900°C | Aços tratados termicamente, peças dimensionalmente críticas |

| PECVD | 50°C a 400°C | Polímeros, ligas de alumínio, eletrônicos |

Eleve as capacidades do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossa profunda personalização garante controle preciso de temperatura para HT CVD, MT CVD e além, ajudando você a alcançar um desempenho ideal do revestimento enquanto protege a integridade do substrato. Não comprometa a qualidade —entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados