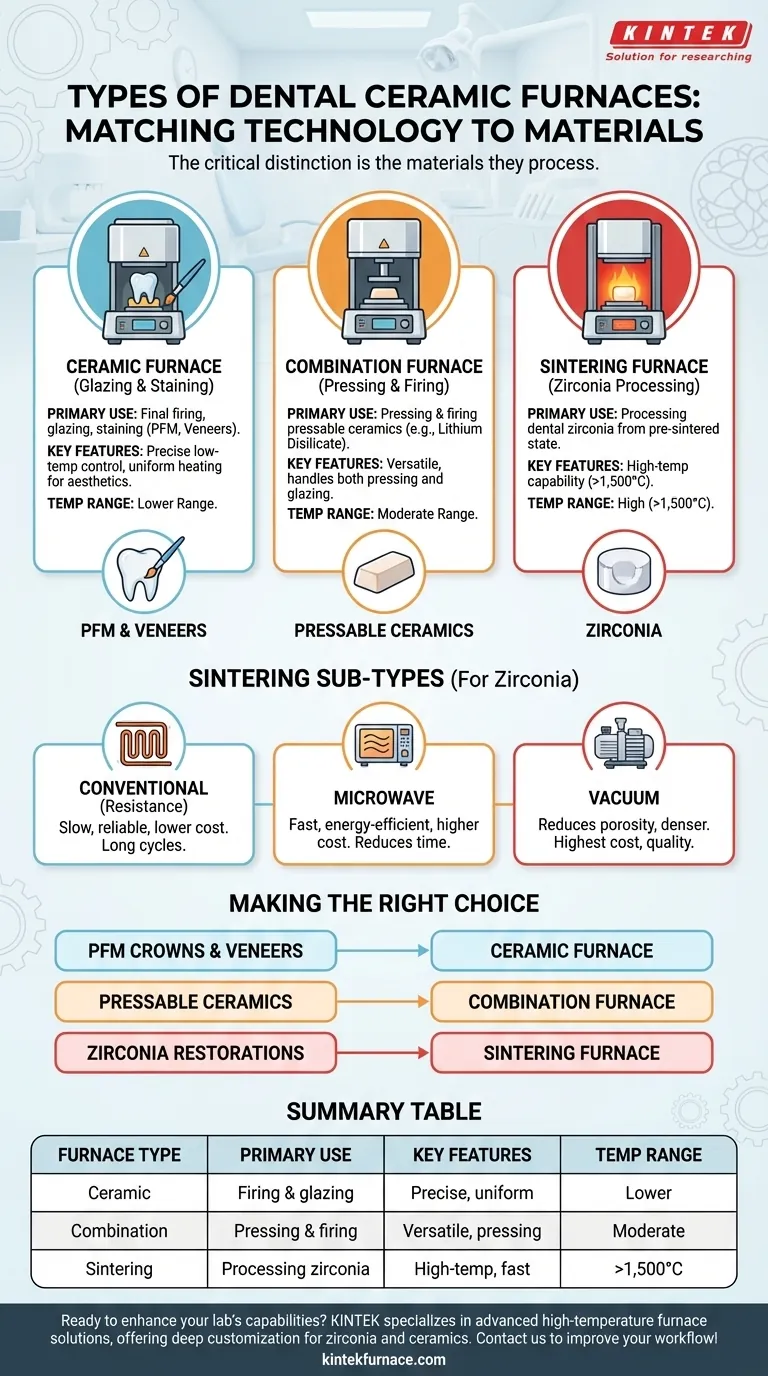

A nível funcional, a indústria dentária utiliza principalmente três tipos de fornos, cada um projetado para materiais e processos específicos. Estes são o Forno Cerâmico padrão para glazeamento e coloração, o versátil Forno Combinado para prensagem e queima, e o Forno de Sinterização de alta temperatura necessário para o processamento de zircônia.

A distinção crítica entre os fornos dentários não são suas características, mas sim os materiais que eles são projetados para processar. Escolher o forno correto significa adequar as capacidades de aquecimento do equipamento — especificamente sua faixa de temperatura e controle — aos requisitos precisos de porcelana convencional, cerâmicas prensáveis ou zircônia.

Compreendendo os Tipos de Forno Principais

Embora muitos fornos sejam programáveis, seu propósito fundamental os separa em categorias distintas. O tipo de restauração que você produz dita o forno que você precisa.

Fornos Cerâmicos (Para Queima e Glazeamento)

Um forno cerâmico padrão é o cavalo de batalha para o acabamento de restaurações cerâmicas convencionais. Seu papel principal é a queima final, glazeamento e coloração de materiais como coroas de porcelana fundida sobre metal (PFM) e facetas de feldspato.

Esses fornos operam em uma faixa de temperatura mais baixa em comparação com as unidades de sinterização. Eles são projetados para um controle de temperatura extremamente preciso e aquecimento uniforme, o que é essencial para alcançar estética realista, translucidez e correspondência de cores precisa no produto final.

Fornos Combinados (Para Prensagem e Queima)

Um forno combinado oferece maior versatilidade. Ele executa todas as funções de um forno cerâmico padrão, mas adiciona a capacidade de prensar materiais cerâmicos.

Isso o torna a escolha ideal para laboratórios e consultórios que trabalham com cerâmicas prensáveis, como dissilicato de lítio, além da porcelana convencional. Essas unidades podem lidar tanto com a prensagem de lingotes quanto com a coloração e glazeamento final da restauração resultante.

Fornos de Sinterização (Para Zircônia)

Os fornos de sinterização estão em uma classe própria, projetados especificamente para processar zircônia dentária. A zircônia é fresada em um estado macio e pré-sinterizado e deve ser aquecida a temperaturas extremamente altas (muitas vezes acima de 1.500°C) para atingir sua forma final e de força total.

Um forno cerâmico padrão ou combinado não consegue atingir essas temperaturas e é inadequado para este processo. Os fornos de sinterização são essenciais para qualquer laboratório que queira fabricar restaurações de zircônia internamente.

Um Olhar Mais Profundo sobre a Tecnologia de Sinterização

Como a zircônia é um material tão dominante, a tecnologia de fornos de sinterização evoluiu para suas próprias subcategorias, diferindo principalmente em velocidade, custo e método de aquecimento.

Fornos de Sinterização Convencionais

Esses fornos usam elementos de aquecimento de resistência tradicionais (como MoSi2) para elevar lentamente a zircônia à sua temperatura alvo. Embora sejam os mais acessíveis e altamente confiáveis, os ciclos de queima podem ser muito longos, muitas vezes levando várias horas.

Fornos de Sinterização por Micro-ondas

Como alternativa, os fornos de micro-ondas usam energia de micro-ondas para aquecer a zircônia. Este método é significativamente mais rápido e energeticamente mais eficiente, reduzindo drasticamente o tempo de produção de uma coroa de zircônia. No entanto, essa velocidade e eficiência vêm com um custo inicial de equipamento mais alto.

Fornos de Sinterização a Vácuo

Para a mais alta qualidade possível, alguns processos avançados de sinterização usam vácuo. Ao remover o ar durante o ciclo de aquecimento, esses fornos reduzem a porosidade dentro da zircônia, levando a uma restauração final mais densa e potencialmente mais forte. Essas unidades são tipicamente as mais caras e podem exigir um conhecimento operacional mais especializado.

Compreendendo as Trocas

A escolha de um forno envolve equilibrar a capacidade com os materiais específicos que você usa em sua prática ou laboratório.

Limitações de Materiais

A limitação mais significativa é a temperatura. Um forno cerâmico é fundamentalmente incapaz de sinterizar zircônia. Por outro lado, um forno de sinterização de alta temperatura não foi projetado para o controle de calor delicado e matizado necessário para o glazeamento estético de uma faceta de porcelana.

Custo vs. Capacidade

Fornos cerâmicos são a solução mais econômica para práticas focadas exclusivamente em trabalhos de porcelana convencional. Fornos combinados representam um investimento moderado para capacidades prensáveis adicionais, enquanto fornos de sinterização são uma despesa de capital significativa diretamente ligada à prestação de serviços de zircônia.

Fluxo de Trabalho e Produtividade

Para laboratórios que produzem um alto volume de zircônia, a velocidade de um forno de sinterização por micro-ondas pode proporcionar um retorno substancial do investimento, aumentando a produtividade. Para trabalhos de menor volume, o ciclo mais lento de um forno de sinterização convencional é muitas vezes perfeitamente adequado.

Fazendo a Escolha Certa para o Seu Laboratório

Sua decisão deve ser guiada inteiramente pelos serviços que você oferece e pelos materiais com os quais trabalha.

- Se o seu foco principal são coroas PFM e facetas de feldspato: Um forno cerâmico padrão oferece o controle preciso e de baixa temperatura que você precisa para o acabamento estético.

- Se você trabalha com cerâmicas prensáveis como dissilicato de lítio: Um forno combinado que pode prensar lingotes e queimar porcelana é sua escolha mais versátil e eficiente.

- Se você fabrica restaurações de zircônia internamente: Um forno de sinterização dedicado de alta temperatura é absolutamente essencial.

Em última análise, alinhar a tecnologia do seu forno aos materiais escolhidos é a base para alcançar resultados restauradores previsíveis e de alta qualidade.

Tabela Resumo:

| Tipo de Forno | Uso Principal | Características Principais | Faixa de Temperatura |

|---|---|---|---|

| Forno Cerâmico | Queima e glazeamento de cerâmicas convencionais | Controle preciso de temperatura, aquecimento uniforme | Faixa inferior |

| Forno Combinado | Prensagem e queima de cerâmicas prensáveis | Versátil, lida com prensagem e glazeamento | Faixa moderada |

| Forno de Sinterização | Processamento de zircônia | Capacidade de alta temperatura, ciclos rápidos | Acima de 1.500°C |

Pronto para aprimorar as capacidades do seu laboratório dentário? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos profunda personalização para atender às suas necessidades exclusivas para materiais como zircônia e cerâmicas. Entre em contato conosco hoje para discutir como nossos fornos podem melhorar seu fluxo de trabalho e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas