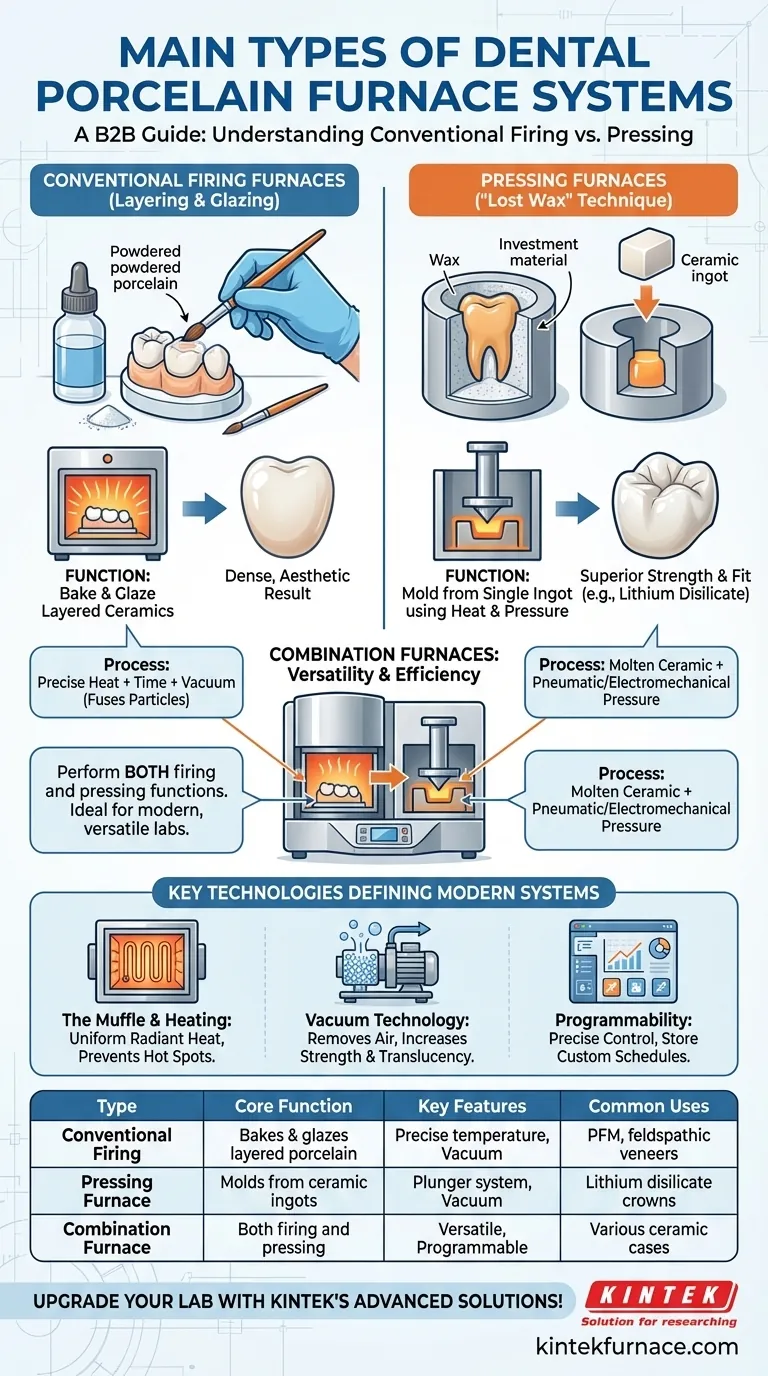

Em termos simples, os dois tipos principais de fornos para porcelana dentária são distinguidos pela sua função principal: fornos de sinterização convencionais e fornos de prensagem. Um forno convencional é usado para queimar e vidrar cerâmicas que foram estratificadas por um técnico, enquanto um forno de prensagem utiliza calor e pressão para moldar uma restauração a partir de um único lingote de cerâmica. Muitas unidades modernas são fornos combinados capazes de executar ambas as funções.

A distinção mais crítica entre os sistemas de fornos dentários não é o elemento de aquecimento, mas o processo que eles realizam. A sua escolha depende inteiramente se você precisa simplesmente sinterizar porcelana estratificada ou prensar cerâmica derretida em um molde — uma decisão impulsionada pelos materiais que você utiliza.

Compreendendo a Função Central: Sinterização (Firing) vs. Prensagem

A classificação de um forno dentário é melhor compreendida pelo trabalho que ele precisa realizar. Embora recursos como bombas de vácuo e programação digital sejam agora padrão, a diferença mecânica fundamental reside na capacidade de prensar material.

Fornos de Sinterização Convencionais (Estratificação e Vidragem)

O método tradicional de criação de uma restauração em porcelana envolve um técnico construindo meticulosamente a sua forma e cor usando camadas de pó de porcelana misturado com um líquido.

O forno de sinterização convencional é o forno para este processo. Sua única função é aquecer a restauração estratificada de acordo com um cronograma preciso de temperatura e tempo. Este processo, frequentemente realizado sob vácuo, funde as partículas cerâmicas para criar um resultado denso, forte e estético. Estes fornos também são usados para a etapa final de vidragem para criar uma superfície lisa e com aparência natural.

Fornos de Prensagem (A Técnica de "Cera Perdida" para Cerâmicas)

Cerâmicas prensáveis, como o dissilicato de lítio, exigem uma abordagem diferente que oferece força e adaptação superiores. Este processo envolve a criação de um modelo de cera da restauração final, que é então encapsulado em um material de investimento para criar um molde.

Um forno de prensagem lida com as etapas subsequentes. Depois que a cera é queimada do molde, o forno aquece um lingote de cerâmica sólido até que este se torne fundido. O forno então usa um êmbolo pneumático ou eletromecânico integrado para pressionar a cerâmica derretida na cavidade do molde. Esta combinação de calor e pressão cria uma restauração incrivelmente densa e com ajuste preciso.

O Surgimento dos Fornos Combinados

Para maximizar a versatilidade e eficiência, a maioria dos principais fabricantes agora produz fornos combinados. Estas unidades operam como fornos de sinterização convencionais de alta qualidade, mas também incluem um mecanismo de prensagem. Isso permite que um laboratório dentário realize tanto técnicas tradicionais de estratificação quanto procedimentos modernos de prensagem com um único equipamento, tornando-os a escolha mais comum para novos laboratórios.

Tecnologias Chave que Definem um Forno Moderno

Além da função principal, várias características chave são críticas para alcançar resultados consistentes e de alta qualidade. Estes não são tipos de fornos, mas componentes essenciais de qualquer sistema de nível profissional.

O Muffle e o Elemento de Aquecimento

O coração do forno é o muffle (câmara de aquecimento). Fornos modernos utilizam um elemento de aquecimento envolto em quartzo que fornece calor radiante indireto. Este design garante uma distribuição de calor extremamente uniforme por toda a câmara, prevenindo pontos quentes e garantindo que toda a restauração seja sinterizada uniformemente.

Tecnologia de Vácuo

Sinterizar porcelana em vácuo é essencial. À medida que o forno aquece, uma bomba remove o ar do muffle. Isso impede que o oxigênio fique preso entre as partículas cerâmicas, o que, de outra forma, criaria bolhas e porosidade. Uma restauração sinterizada sob vácuo é significativamente mais forte, densa e mais translúcida.

Programabilidade e Controle de Precisão

Fornos modernos são controlados digitalmente e totalmente programáveis. Isso permite que os técnicos criem e armazenem cronogramas de sinterização personalizados para os materiais específicos que utilizam, já que cerâmicas diferentes (por exemplo, feldspática versus dissilicato de lítio) têm requisitos de temperatura únicos. Fornos de ponta mantêm a precisão da temperatura dentro de +/- 1°C, um nível de precisão que não é negociável para resultados previsíveis.

Compreendendo as Trocas (Trade-offs)

Escolher o forno certo exige equilibrar capacidade com custo e fluxo de trabalho. Sua decisão está diretamente ligada aos tipos de restaurações que seu laboratório produz.

Custo vs. Versatilidade

Um forno projetado apenas para sinterização convencional é a opção mais básica e econômica. Um forno de prensagem, devido ao seu sistema de êmbolo mecânico adicional e engenharia mais complexa, representa um investimento inicial maior. Fornos combinados, embora os mais caros, oferecem o maior valor e versatilidade a longo prazo.

A Compatibilidade de Material é Obrigatória

Sua escolha de forno é ditada pela sua escolha de materiais. Se o seu laboratório planeja trabalhar com cerâmicas prensáveis como vidro reforçado com leucita ou dissilicato de lítio (um padrão de mercado para coroas de alta resistência), então um forno de prensagem é obrigatório. Você simplesmente não pode processar esses materiais em uma unidade de apenas sinterização convencional.

Calibração e Manutenção

Um forno de porcelana é um instrumento de precisão, não apenas um forno. A calibração regular da temperatura é crítica. Um forno impreciso pode não sinterizar adequadamente as restaurações, deixando-as fracas, ou sinterizar em excesso, causando má adaptação, deformação (slumping) e cores incorretas. A manutenção consistente garante resultados clínicos consistentes.

Fazendo a Escolha Certa para o Seu Laboratório

A seleção do sistema de forno correto é uma decisão estratégica. Baseie sua escolha nos serviços que você oferece hoje e em seus objetivos para o futuro.

- Se o seu foco principal são restaurações estratificadas tradicionais (PFM ou facetas feldspáticas): Um forno de sinterização convencional de alta qualidade com programação precisa e um sistema de vácuo confiável é uma solução suficiente e econômica.

- Se o seu foco principal são restaurações monolíticas de alta resistência (por exemplo, coroas de dissilicato de lítio): Um forno de prensagem dedicado ou combinado é absolutamente essencial para o seu fluxo de trabalho.

- Se você está equipando um laboratório versátil ou planejando o crescimento futuro: Um forno combinado de sinterização e prensagem é o investimento mais sábio, proporcionando a máxima flexibilidade para lidar com qualquer caso de cerâmica que surgir.

Compreender essas diferenças funcionais o capacita a investir em equipamentos que apoiam diretamente a qualidade, eficiência e lucratividade do seu laboratório.

Tabela de Resumo:

| Tipo | Função Central | Características Principais | Usos Comuns |

|---|---|---|---|

| Forno de Sinterização Convencional | Queima e vidra porcelana estratificada | Controle preciso de temperatura, tecnologia de vácuo | Restaurações estratificadas tradicionais (ex: PFM, facetas feldspáticas) |

| Forno de Prensagem | Molda restaurações a partir de lingotes de cerâmica usando calor e pressão | Êmbolo pneumático/eletromecânico, sistema de vácuo | Restaurações monolíticas de alta resistência (ex: coroas de dissilicato de lítio) |

| Forno Combinado | Executa funções de sinterização e prensagem | Versátil, programável, inclui mecanismo de prensagem | Laboratórios que exigem flexibilidade para vários casos de cerâmica |

Atualize seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas confiáveis como Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, aprimorando a eficiência e a qualidade. Entre em contato conosco hoje para discutir como nossos fornos podem apoiar o crescimento e a lucratividade do seu laboratório!

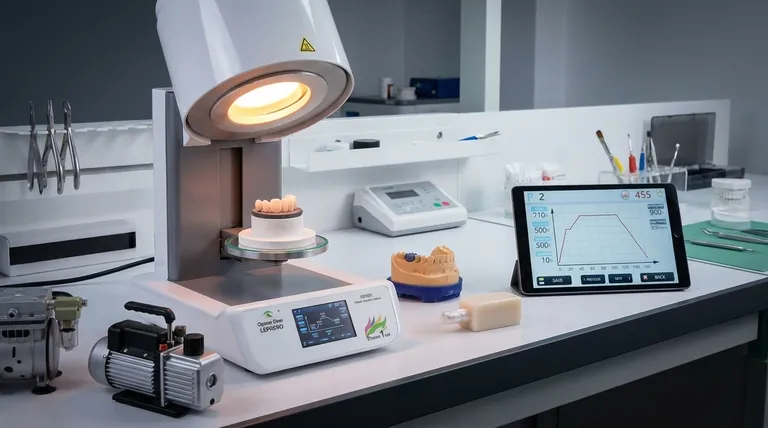

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas