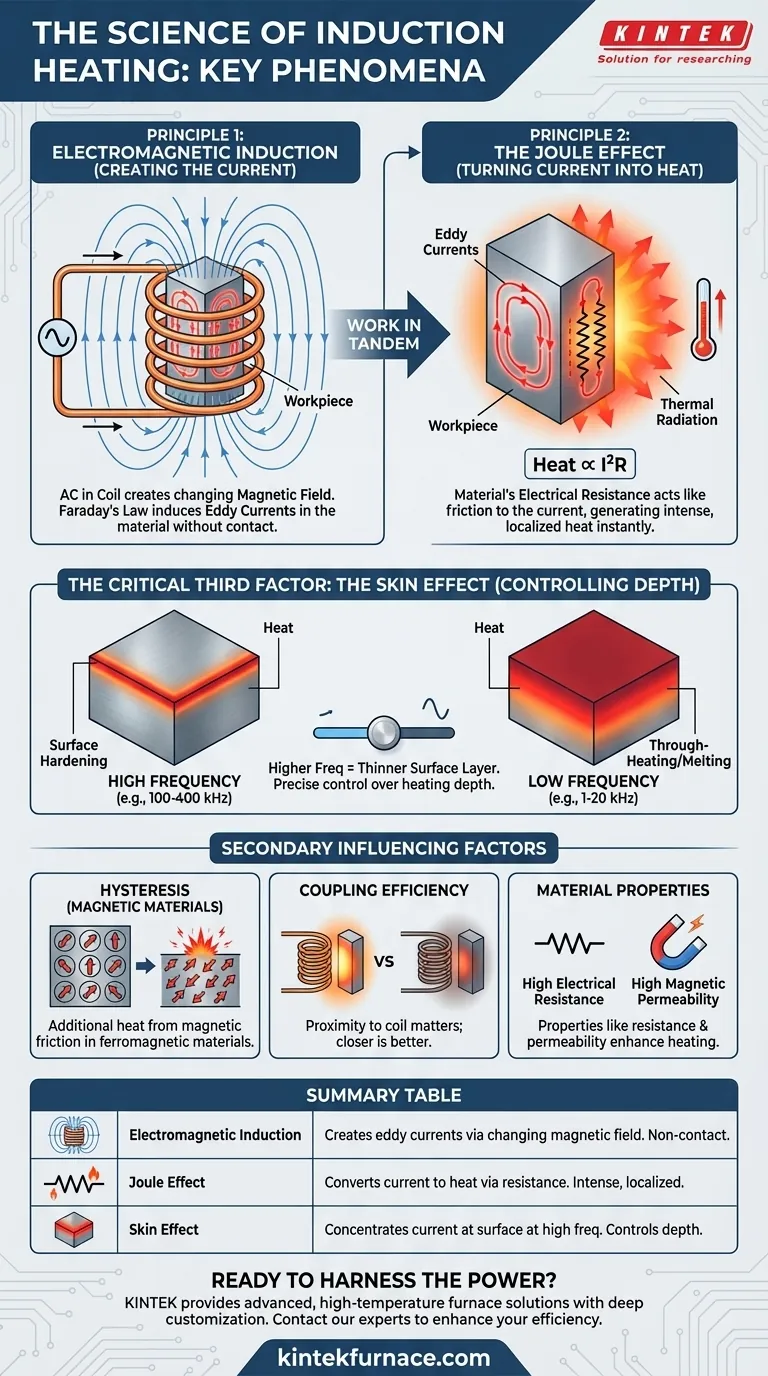

Em sua essência, o aquecimento por indução opera com base em dois princípios físicos fundamentais: a Indução Eletromagnética, que cria uma corrente elétrica dentro de um material sem contato físico, e o Efeito Joule, que converte essa corrente em calor. Esses dois fenômenos trabalham em conjunto, permitindo o aquecimento preciso e rápido de materiais condutores.

O aquecimento por indução é um processo de duas etapas. Primeiro, um campo magnético variável induz uma corrente espelho dentro de um material alvo. Segundo, a própria resistência interna do material faz com que essa corrente induzida gere calor intenso e localizado.

Princípio 1: Indução Eletromagnética – Criando a Corrente

Para entender o aquecimento por indução, você deve primeiro compreender como ele gera uma corrente elétrica dentro de um objeto sólido a partir do exterior. Esta é a magia da indução eletromagnética.

O Papel da Bobina de Indução

Um sistema de aquecimento por indução utiliza uma bobina especialmente projetada, tipicamente feita de tubos de cobre. Uma corrente alternada (CA) de alta frequência é passada através desta bobina.

Esta corrente CA cria um campo magnético poderoso e que muda rapidamente no espaço ao redor e dentro da bobina.

A Lei de Faraday em Ação

Quando um material condutor, como uma peça de aço, é colocado dentro deste campo magnético variável, a Lei de Indução de Faraday entra em vigor.

A lei afirma que um campo magnético variável induzirá uma corrente elétrica em qualquer condutor colocado dentro dele. Estas são chamadas de correntes parasitas. Elas fluem em circuitos fechados dentro do material, espelhando a corrente na bobina externa.

Princípio 2: O Efeito Joule – Transformando Corrente em Calor

Simplesmente criar uma corrente não é suficiente; essa corrente deve ser convertida em energia térmica. É aqui que o segundo princípio, o efeito Joule, entra em jogo.

Resistência Elétrica como Atrito

Pense na resistência elétrica como uma forma de atrito para elétrons em movimento. Todo material condutor possui algum nível de resistência.

À medida que as correntes parasitas induzidas fluem através do material, elas encontram essa resistência. A energia perdida ao superar esse "atrito" é liberada diretamente como calor.

A Fórmula de Geração de Calor

Este aquecimento é descrito pelo efeito Joule, onde o calor gerado é proporcional à resistência do material multiplicada pelo quadrado da corrente (Calor ∝ I²R).

Como a indução pode criar correntes parasitas muito grandes, a geração de calor resultante pode ser massiva e quase instantânea.

O Terceiro Fator Crítico: O Efeito Pelicular

Embora a indução e o efeito Joule expliquem o que acontece, o Efeito Pelicular explica onde acontece. Este fenômeno é crítico para controlar o processo.

O Que é o Efeito Pelicular?

Em altas frequências, as correntes alternadas (como nossas correntes parasitas) não utilizam todo o volume de um condutor. Elas são forçadas a fluir em uma camada fina perto da superfície.

Este fenômeno é conhecido como efeito pelicular. Quanto maior a frequência da corrente, mais fina se torna essa camada superficial.

Por Que a Frequência é Chave para o Controle

O efeito pelicular oferece aos operadores controle preciso sobre a profundidade de aquecimento.

Altas frequências (por exemplo, 100-400 kHz) concentram o calor na superfície imediata, o que é ideal para endurecimento superficial. Frequências mais baixas (por exemplo, 1-20 kHz) permitem que o campo magnético e as correntes parasitas penetrem mais profundamente, resultando em aquecimento por toda a peça para aplicações como forjamento ou fusão.

Compreendendo as Trocas e Efeitos Secundários

Uma compreensão completa exige o reconhecimento de fatores que modificam os princípios centrais. Estes não são apenas detalhes teóricos; eles têm grandes consequências práticas.

Histerese: Um Bônus para Materiais Magnéticos

Para materiais ferromagnéticos como ferro e aço (abaixo de sua temperatura Curie), ocorre um efeito de aquecimento secundário. As perdas por histerese são causadas pelo atrito dos domínios magnéticos que se realinham rapidamente com o campo magnético variável. Isso se soma ao calor gerado pelo efeito Joule, tornando a indução particularmente eficaz para esses materiais.

Eficiência de Acoplamento

A eficiência da transferência de energia depende da proximidade da peça de trabalho com a bobina. Isso é chamado de acoplamento. Uma peça de trabalho que está próxima da bobina e cuja forma se conforma ao campo da bobina aquecerá muito mais eficientemente do que uma que está distante. Um acoplamento deficiente desperdiça energia e retarda o processo de aquecimento.

Propriedades do Material

A eficácia do aquecimento por indução depende muito das propriedades do material alvo. Alta resistência elétrica contribui para mais aquecimento Joule. Alta permeabilidade magnética (em materiais como ferro) aumenta tanto as correntes induzidas quanto as perdas por histerese, levando a um aquecimento muito mais rápido.

Aplicando Isso ao Seu Objetivo de Aquecimento

Compreender esses princípios permite selecionar os parâmetros corretos para seu objetivo industrial ou científico específico.

- Se seu foco principal é o endurecimento superficial: Use uma alta frequência para aproveitar o efeito pelicular, concentrando calor intenso na superfície para uma camada fina e dura.

- Se seu foco principal é o aquecimento por toda a peça ou fusão: Use uma frequência mais baixa para garantir que o campo magnético penetre profundamente no material para um aquecimento uniforme.

- Se seu foco principal é aquecer aço magnético: Você se beneficiará do poder combinado do efeito Joule e das perdas por histerese, resultando em um aquecimento muito eficiente abaixo do ponto Curie do material.

Ao dominar como essas leis físicas interagem, você pode transformar a indução de um conceito em uma ferramenta térmica precisa e poderosa.

Tabela Resumo:

| Fenômeno | Função Principal | Principal Conclusão |

|---|---|---|

| Indução Eletromagnética | Cria correntes parasitas dentro de um material usando um campo magnético variável. | Permite aquecimento sem contato. |

| Efeito Joule | Converte a corrente elétrica induzida em calor devido à resistência do material. | Gera calor intenso e localizado. |

| Efeito Pelicular (Fator Crítico) | Concentra o fluxo de corrente perto da superfície em altas frequências. | Permite controle preciso sobre a profundidade de aquecimento. |

Pronto para aproveitar o poder do aquecimento por indução para sua aplicação?

A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de processamento térmico.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de aquecimento por indução podem aumentar sua eficiência e resultados.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase