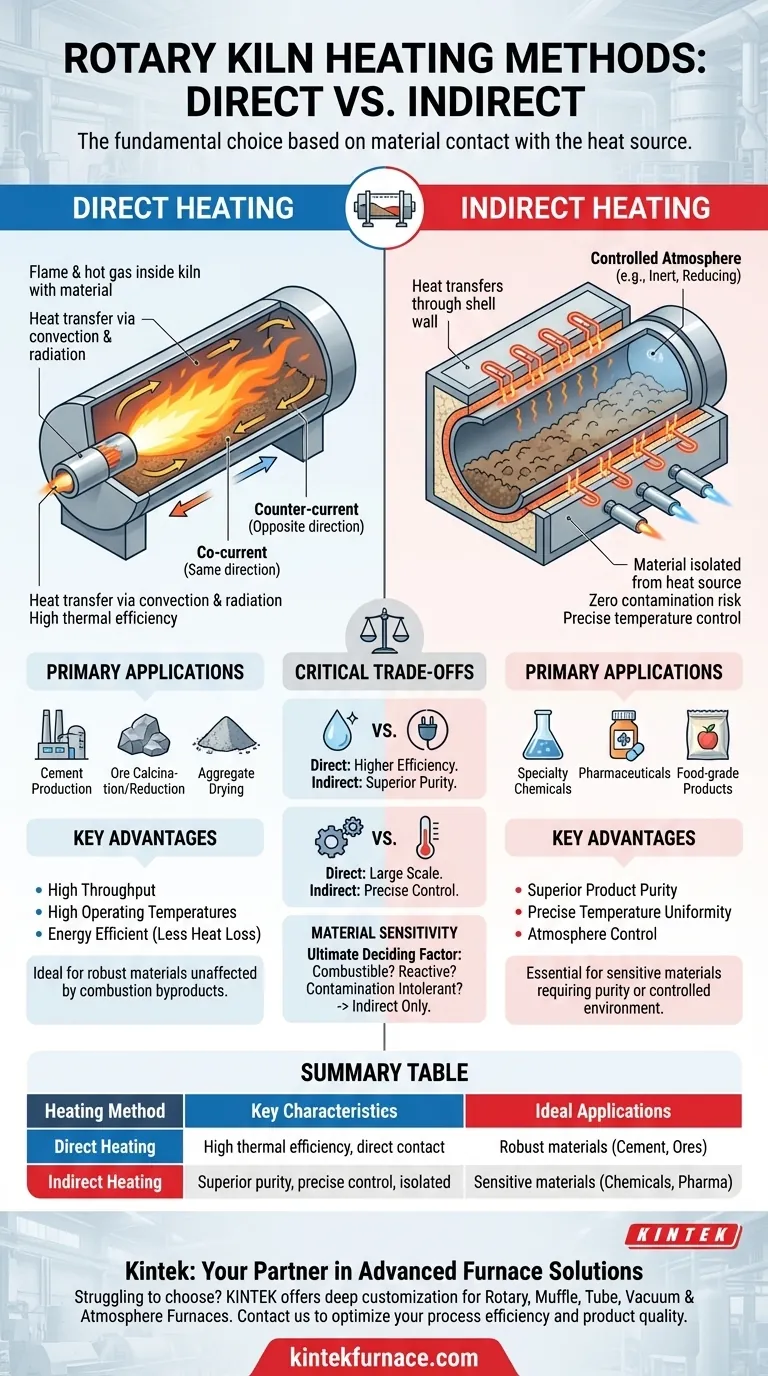

Em sua essência, o método de aquecimento de um forno rotativo é determinado por um único fator crítico: se o material sendo processado pode entrar em contato direto com a fonte de calor. Os dois métodos fundamentais são o aquecimento direto, onde uma chama ou gás quente está dentro do forno com o material, e o aquecimento indireto, onde o forno é aquecido por fora e o calor é transferido através da parede do invólucro.

A escolha entre aquecimento direto e indireto não se trata de qual método é superior no geral, mas de qual é fundamentalmente adequado ao seu material. Esta decisão equilibra a necessidade de eficiência térmica e alta produtividade com a exigência de pureza do produto e controle preciso da atmosfera.

Fornos de Aquecimento Direto: Maximizando a Produtividade

Fornos de aquecimento direto são os cavalos de batalha da indústria pesada, projetados para processar grandes volumes de materiais robustos em altas temperaturas.

Como Funciona

Em um sistema de aquecimento direto, um queimador injeta uma chama e gases de combustão quentes diretamente no cilindro do forno. Este gás flui através do forno, transferindo calor diretamente para o leito do material por convecção e radiação.

O fluxo de gás pode ser co-corrente (fluindo na mesma direção do material) ou contra-corrente (fluindo na direção oposta), dependendo do perfil de transferência de calor específico exigido para o processo.

Aplicações Principais

Este método é ideal para materiais que não são afetados negativamente pelo contato com subprodutos da combustão. Aplicações comuns incluem produção de cimento, secagem de agregados e calcinação ou redução de minérios.

Principais Vantagens

A principal vantagem do aquecimento direto é a eficiência térmica. Como o calor é gerado dentro da câmara de processamento, menos energia é perdida para o ambiente circundante. Isso permite temperaturas de operação muito altas e maior produtividade em comparação com projetos indiretos.

Fornos de Aquecimento Indireto: Garantindo Precisão e Pureza

Fornos de aquecimento indireto, muitas vezes chamados de calcinadores ou retortas, são usados quando a pureza do produto e um ambiente controlado são inegociáveis.

Como Funciona

Neste projeto, o cilindro rotativo (retorta) é fechado dentro de um forno isolado ou cercado por elementos de aquecimento. A fonte de calor, que pode ser elementos elétricos ou queimadores de gás externos, aquece a parte externa da concha da retorta.

O calor então se conduz através da concha de metal para o material que está caindo dentro. A atmosfera interna é completamente separada do ambiente de aquecimento externo.

Aplicações Principais

O aquecimento indireto é necessário para o processamento de materiais sensíveis que seriam contaminados ou reagiriam com gases de combustão. É essencial para a produção de produtos químicos especiais, certos produtos de grau alimentício e em processos que exigem uma atmosfera específica e controlada (por exemplo, inerte ou redutora).

Principais Vantagens

O benefício definidor é a pureza do produto. Ao isolar o material da fonte de calor, há risco zero de contaminação. Este projeto também permite um controle de temperatura muito mais preciso e a capacidade de manter uma atmosfera de gás específica dentro do forno.

Compreendendo os Compromissos Críticos

Escolher o método de aquecimento certo envolve uma clara compreensão dos compromissos entre eficiência, controle e qualidade final do produto.

Pureza vs. Eficiência Térmica

Os fornos de aquecimento direto são significativamente mais eficientes em termos energéticos, pois o calor é aplicado diretamente ao produto. Os fornos indiretos perdem inerentemente algum calor do forno externo para o ambiente, tornando-os menos eficientes termicamente.

Escala vs. Controle de Temperatura

Fornos de aquecimento direto podem ser construídos em tamanhos enormes, processando centenas de toneladas por hora. No entanto, o controle preciso e uniforme da temperatura em todo o leito do material é mais desafiador. Os fornos indiretos oferecem uniformidade de temperatura superior, mas são tipicamente limitados em diâmetro e comprimento devido a tensões mecânicas na retorta aquecida externamente.

Sensibilidade do Material

Este é o fator decisivo final. Se o seu material for combustível, reagirá com oxigênio ou CO2 no gás de combustão, ou não puder tolerar nem mesmo vestígios de contaminação, você não terá outra escolha senão usar um forno de aquecimento indireto.

Fazendo a Escolha Certa para o Seu Processo

O objetivo do seu processo dita o projeto correto do forno. A seleção é uma decisão de engenharia direta, uma vez que as propriedades do material são compreendidas.

- Se o seu foco principal é alto volume de produção e custo-eficiência para materiais robustos como cimento ou minérios: Um forno de aquecimento direto é o padrão da indústria e a escolha mais eficaz.

- Se o seu foco principal é a pureza absoluta do produto e controle preciso para materiais sensíveis como produtos químicos ou farmacêuticos: Um forno de aquecimento indireto é a única opção viável.

- Se o seu foco principal é criar uma atmosfera interna específica, como com nitrogênio inerte: Você deve usar um projeto de aquecimento indireto para isolar o ambiente do processo.

Selecionar o método de aquecimento correto é uma decisão fundamental que determina diretamente a qualidade do seu produto e a eficiência operacional.

Tabela Resumo:

| Método de Aquecimento | Características Principais | Aplicações Ideais |

|---|---|---|

| Aquecimento Direto | Alta eficiência térmica, contato direto com a fonte de calor, adequado para materiais robustos | Produção de cimento, calcinação de minério, secagem de agregados |

| Aquecimento Indireto | Pureza superior do produto, controle preciso da temperatura, atmosfera isolada | Produtos químicos especiais, produtos farmacêuticos, produtos de grau alimentício |

Com dificuldades para escolher o método de aquecimento certo para o seu forno rotativo? Na KINTEK, aproveitamos a excepcional P&D e a fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Rotativos, Mufla, Tubo, Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Quer você precise de alta produtividade para materiais robustos ou controle preciso para processos sensíveis, podemos ajudar a otimizar suas operações. Entre em contato conosco hoje para discutir seu projeto e descobrir como nossas soluções podem aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais