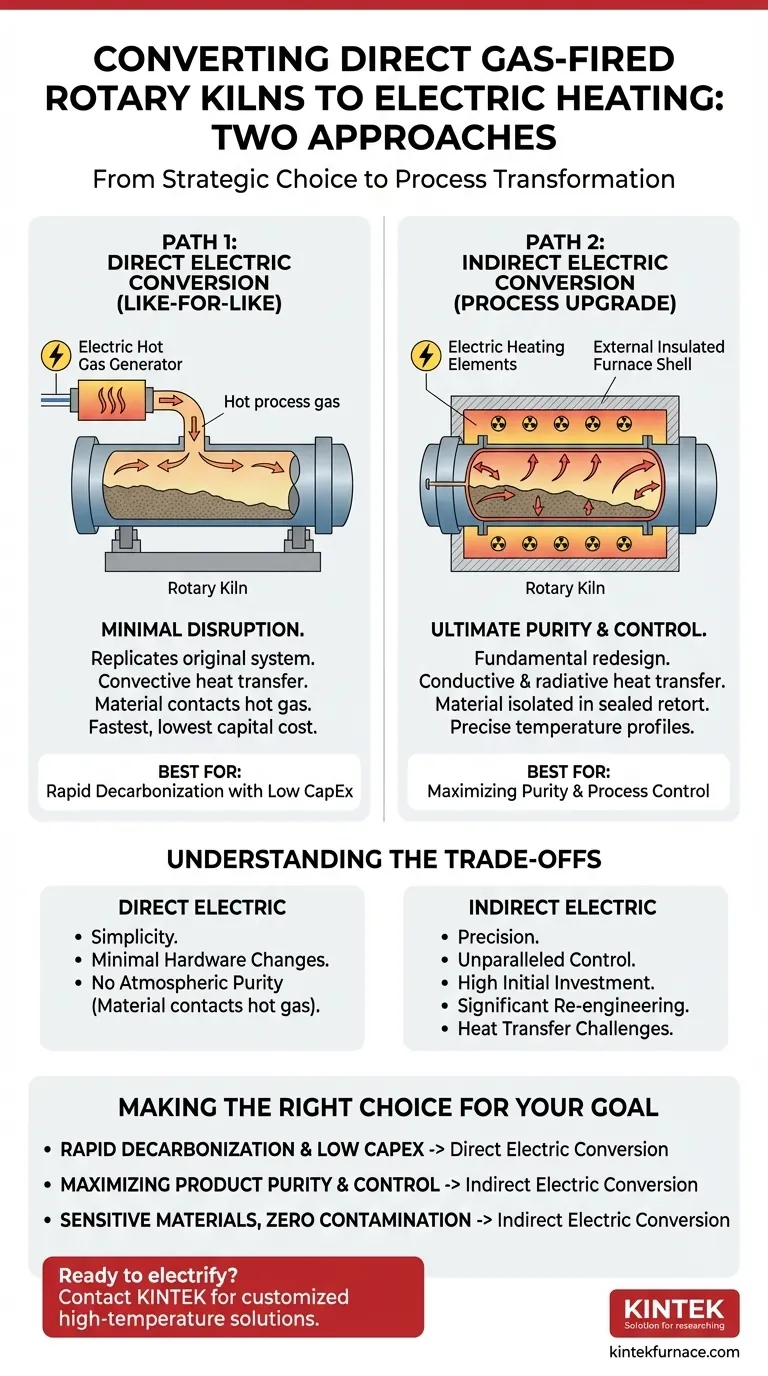

Ao converter um forno rotativo de aquecimento direto a gás para aquecimento elétrico, você tem dois caminhos fundamentalmente diferentes disponíveis. A primeira abordagem é substituir diretamente o queimador de gás interno por um gerador de gás quente elétrico, que imita a função do sistema original. A segunda abordagem, mais transformadora, é redesenhar o sistema para aquecimento elétrico indireto, onde elementos externos aquecem a carcaça do forno por fora.

A decisão de eletrificar um forno rotativo não é apenas uma troca de componentes. É uma escolha estratégica entre uma substituição direta para perturbação mínima do processo e um redesenho fundamental para um sistema indireto para controle de processo e pureza do produto superiores.

Entendendo a Diferença Fundamental: Aquecimento Direto vs. Indireto

O método de aquecimento de um forno rotativo é central para seu projeto e função. Entender a distinção entre aquecimento direto e indireto é o primeiro passo para avaliar uma conversão.

Aquecimento Direto: Fonte de Calor Interna

Em um forno tradicional de chama direta, um queimador a gás injeta uma chama e gases de combustão quentes diretamente no tambor rotativo. O material que está sendo processado está em contato direto com esses gases.

Este método depende da convecção como modo primário de transferência de calor, à medida que os gases quentes fluem sobre e através da cama de material.

Aquecimento Indireto: Fonte de Calor Externa

Em um forno indireto, o material é contido dentro de um tambor selado, ou retorta. A fonte de calor—neste caso, elementos elétricos—está localizada fora desta retorta.

O calor é transferido através da parede da retorta para o material via condução e radiação. Isso isola completamente o material do processo da fonte de aquecimento e de quaisquer subprodutos.

Caminho 1: Conversão Elétrica Direta (A Abordagem "Igual por Igual")

Este caminho busca replicar o sistema original de chama direta usando eletricidade. É o método de conversão mais direto.

O Princípio: O Gerador de Gás Quente Elétrico

Em vez de uma chama, um gerador de gás quente elétrico é instalado. Este dispositivo usa elementos resistivos elétricos para aquecer um gás de processo (como ar, nitrogênio ou argônio) a uma temperatura muito alta.

Este gás superaquecido é então soprado para dentro do forno, transferindo calor para o material muito parecido com o que os gases de combustão originais faziam.

Vantagem Principal: Perturbação Mínima do Processo

Como este método preserva o fluxo de gás interno e as dinâmicas de transferência de calor por convecção, ele requer a menor alteração no hardware existente do forno e nos parâmetros do processo. Muitas vezes, é a opção mais rápida e com menor custo de capital.

Caminho 2: Conversão Elétrica Indireta (A Abordagem "Atualização do Processo")

Este caminho envolve um redesenho mais fundamental do forno, mudando de um modelo de aquecimento direto para um indireto.

O Princípio: Elementos de Aquecimento Externos

O queimador interno é removido completamente. O forno é adaptado, ou uma nova retorta é instalada, e cercado por uma carcaça de forno isolada contendo elementos de aquecimento elétrico.

Estes elementos aquecem o exterior do tambor rotativo, e esse calor se conduz através da parede para o material interno. Isso requer um conhecimento profundo dos requisitos térmicos do processo.

Vantagem Principal: Pureza e Controle Máximos

Como o material é isolado em uma retorta selada, este método oferece controle absoluto sobre a atmosfera interna. Não há contaminação por subprodutos da combustão.

Além disso, os elementos externos podem ser dispostos em múltiplas zonas ao longo do comprimento do forno, permitindo perfis de temperatura excepcionalmente precisos que são difíceis de alcançar com uma única fonte de calor direta.

Entendendo as Compensações (Trade-offs)

Nenhuma abordagem é universalmente superior. A escolha correta depende inteiramente de seus objetivos de processo e restrições operacionais.

Elétrico Direto: Simplicidade vs. Controle de Atmosfera

O principal benefício de uma conversão elétrica direta é a sua relativa simplicidade. No entanto, você não ganha o benefício central da pureza atmosférica, pois o material ainda está em contato direto com o fluxo de gás quente que está sendo soprado para dentro do forno.

Elétrico Indireto: Precisão vs. Complexidade

O aquecimento indireto oferece controle incomparável sobre a temperatura e a atmosfera, o que pode levar a produtos de maior qualidade. Isso vem ao custo de um investimento inicial mais alto e de um redesenho significativo, pois você está mudando fundamentalmente o mecanismo de transferência de calor.

Eficiência Térmica e Limites do Material

O aquecimento indireto pode apresentar desafios na transferência de calor, pois a própria parede do forno se torna uma barreira. A escolha do material da retorta é fundamental, pois ele deve suportar altas temperaturas e conduzir calor eficientemente sem se degradar.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o caminho apropriado, você deve primeiro definir seu objetivo principal para a conversão.

- Se seu foco principal for a descarbonização rápida com despesas de capital mínimas: Um gerador de gás quente elétrico direto é o caminho mais direto, substituindo o queimador com mínima alteração no processo.

- Se seu foco principal for maximizar a pureza do produto e o controle do processo: A conversão para um sistema de aquecimento elétrico indireto é a solução superior a longo prazo, pois desacopla a fonte de calor da atmosfera do processo.

- Se seu foco principal for processar materiais sensíveis que não podem tolerar qualquer contaminação: O aquecimento elétrico indireto é a única opção viável, pois fornece um ambiente interno completamente isolado e controlado.

Em última análise, a eletrificação do seu forno é uma oportunidade não apenas para mudar sua fonte de energia, mas para aprimorar fundamentalmente seu processo.

Tabela de Resumo:

| Abordagem | Características Principais | Melhor Para |

|---|---|---|

| Conversão Elétrica Direta | Usa gerador de gás quente elétrico; perturbação mínima do processo; transferência de calor por convecção | Descarbonização rápida com baixo custo de capital |

| Conversão Elétrica Indireta | Emprega elementos de aquecimento externos; pureza e controle superiores; transferência de calor por condução/radiação | Maximização da qualidade do produto e precisão do processo |

Pronto para eletrificar seu forno rotativo para maior eficiência e pureza? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo personalização profunda para suas necessidades exclusivas. Nossa linha de produtos—que inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD—garante controle preciso e desempenho superior. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis