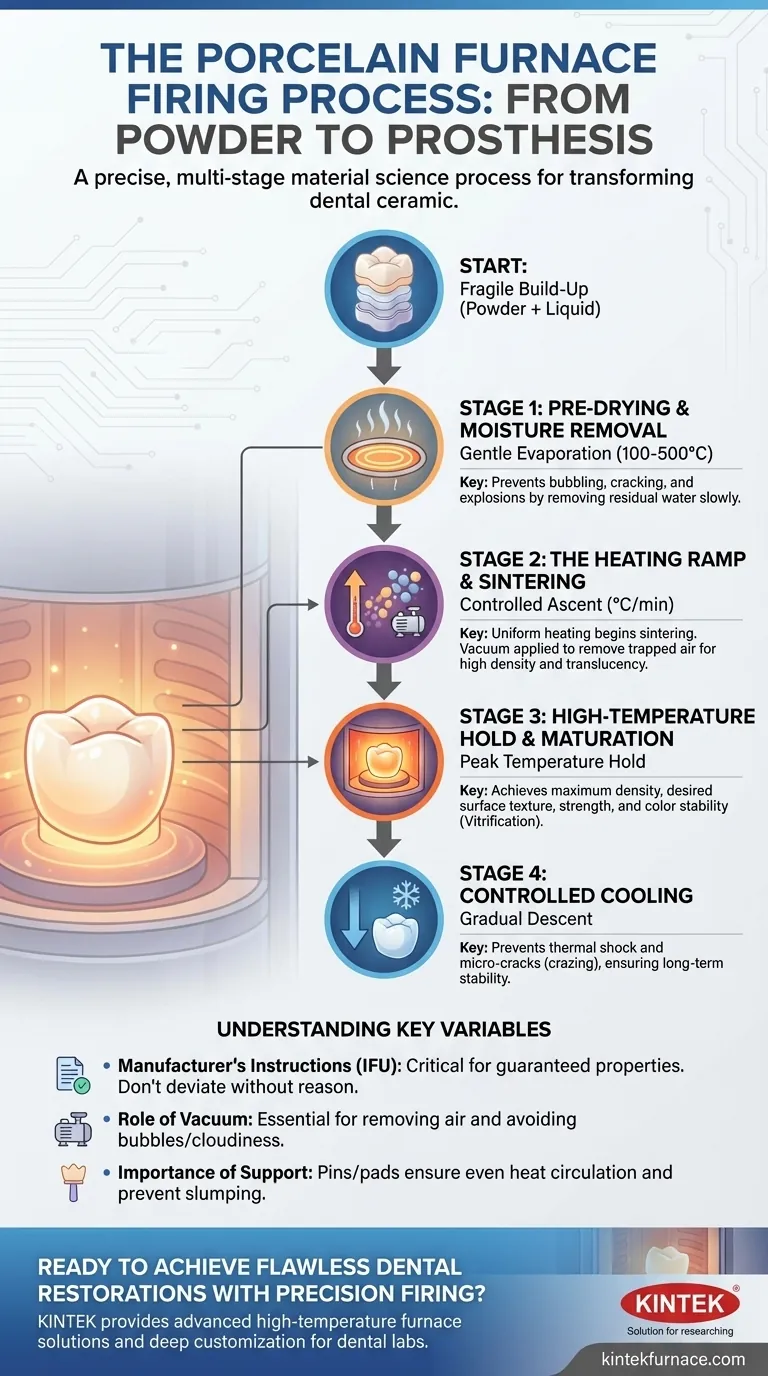

Em resumo, o processo de queima de porcelana consiste em quatro estágios críticos: pré-secagem para remover a umidade, uma rampa de aquecimento controlada para iniciar a sinterização, uma manutenção em alta temperatura para atingir a maturação e densidade completas, e uma fase de resfriamento controlado para prevenir choque térmico e rachaduras. Cada estágio é meticulosamente controlado pelo forno para transformar pó cerâmico solto em uma restauração dentária forte, estética e durável.

O princípio fundamental a ser compreendido é que a queima de porcelana não é simplesmente uma questão de aquecer e resfriar. É um processo de ciência dos materiais preciso e multi-estágio, projetado para controlar a transformação de partículas cerâmicas em uma massa sólida e vitrificada com propriedades físicas e estéticas ótimas.

O Objetivo da Queima: Do Pó à Prótese

Antes de examinar os estágios, é crucial entender o objetivo. Todo o ciclo de queima é projetado para alcançar uma transformação física específica conhecida como sinterização.

O Ponto de Partida: Uma Construção Frágil

Um técnico dentário começa com camadas de finas partículas de porcelana misturadas com um agente modelador líquido. Neste ponto, a restauração é incrivelmente frágil, mantendo sua forma apenas devido à tensão superficial do líquido.

O Objetivo: Sinterização e Vitrificação

A sinterização é o processo de fusão dessas partículas usando calor, mas a uma temperatura abaixo do ponto de fusão do material. À medida que as partículas se unem, os espaços entre elas encolhem, resultando em uma restauração final densa, dura e forte. Este processo, também chamado de vitrificação, é o que confere à porcelana dentária suas propriedades vítreas características.

O Resultado: Uma Restauração Forte e Estável

Um ciclo de queima bem-sucedido elimina a porosidade e os defeitos internos. Isso cria uma restauração com densidade, dureza e estabilidade de cor ótimas, garantindo sua resistência e sucesso clínico a longo prazo.

Desconstruindo o Ciclo de Queima: Uma Análise Estágio por Estágio

Os fornos modernos de porcelana automatizam esses estágios, mas entender cada um é fundamental para solucionar problemas e obter resultados previsíveis.

Estágio 1: Pré-Secagem e Remoção de Umidade

O ciclo começa com a plataforma do forno elevando a restauração para dentro da câmara, que é mantida a uma temperatura relativamente baixa (por exemplo, 100-500°C). Esta fase evapora suavemente qualquer água residual da estrutura de porcelana.

Ap-ressar esta etapa é uma causa comum de falha. Se aquecida muito rapidamente, a água retida se transformará em vapor, criando pressão interna que pode causar bolhas, rachaduras ou até mesmo a explosão da porcelana.

Estágio 2: A Rampa de Aquecimento (Taxa de Elevação)

Uma vez concluída a secagem, o forno começa a aumentar a temperatura a uma taxa controlada, frequentemente medida em graus por minuto (°C/min). Este aumento gradual garante que toda a restauração aqueça uniformemente, evitando o estresse térmico entre as camadas externa e interna.

Durante esta rampa, o processo de sinterização começa, e as partículas de porcelana iniciam a fusão. Muitos ciclos modernos aplicam vácuo durante esta etapa para remover o ar aprisionado entre as partículas, o que é essencial para alcançar alta translucidez e densidade.

Estágio 3: A Manutenção em Alta Temperatura (Maturação)

O forno atinge uma temperatura de pico pré-determinada e a mantém por uma duração específica. Esta é a fase de maturação ou sinterização, onde ocorrem as mudanças químicas e físicas mais críticas.

Manter-se a este calor elevado permite que a porcelana atinja sua densidade máxima e textura de superfície desejada (por exemplo, glaze). A temperatura e o tempo exatos são ditados pelo fabricante específico da cerâmica para alcançar a translucidez, o valor e o croma pretendidos.

Estágio 4: Resfriamento Controlado

Após o término do tempo de manutenção, a temperatura deve ser reduzida cuidadosamente. Resfriar muito rapidamente induzirá choque térmico, criando microfissuras (craquelamento) que comprometem a resistência e a estética da restauração.

O forno controla a taxa de resfriamento, frequentemente mantendo-se em certas temperaturas para permitir que as estruturas cristalinas e vítreas dentro da porcelana se estabilizem antes que a câmara seja totalmente aberta.

Compreendendo as Variáveis Chave

Embora os fornos possuam programas predefinidos, um verdadeiro técnico compreende as variáveis que influenciam o resultado.

As Instruções do Fabricante

A variável mais importante é o Manual de Instruções de Uso (IFU) do fabricante da porcelana. Os ciclos de queima pré-programados não são arbitrários; são o resultado de extensos testes para garantir propriedades específicas do material. Desviar-se deles sem um motivo claro é um risco.

O Papel do Vácuo

Como mencionado, o vácuo não é um luxo, mas uma necessidade para restaurações de alta qualidade. Ao remover a atmosfera da câmara durante a rampa de aquecimento, ele impede que o ar fique preso na porcelana em fusão, o que de outra forma apareceria como bolhas ou opacidade.

A Importância do Suporte

As referências corretamente observam que as restaurações são colocadas em suportes como pinos, malhas ou bases de queima. Isso não é apenas por conveniência. O suporte adequado permite que o calor circule uniformemente por toda a restauração e evita que ela ceda ou se distorça sob seu próprio peso em altas temperaturas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o propósito de cada estágio permite diagnosticar e aperfeiçoar seus resultados.

- Se o seu foco principal é evitar rachaduras e retrabalhos: Preste muita atenção a um tempo de pré-secagem suficiente e a um ciclo de resfriamento gradual e controlado.

- Se o seu foco principal é a estética e a translucidez: Certifique-se de que a bomba de vácuo esteja funcionando corretamente e que o ciclo puxe um vácuo forte durante a rampa de aquecimento.

- Se o seu foco principal é alcançar tonalidade e resistência precisas: Adira precisamente ao tempo de manutenção em alta temperatura e à temperatura de pico recomendados pelo fabricante.

Dominar esses estágios transforma o processo de queima de uma tarefa rotineira em uma ciência previsível, dando-lhe controle total sobre o resultado final.

Tabela Resumo:

| Estágio | Finalidade | Detalhes Principais |

|---|---|---|

| Pré-Secagem | Remover umidade | Evita bolhas e rachaduras evaporando a água a 100-500°C |

| Rampa de Aquecimento | Iniciar sinterização | Aumento controlado da temperatura com vácuo para aquecimento uniforme e densidade |

| Manutenção em Alta Temperatura | Alcançar maturação | Mantém a temperatura de pico para densidade, translucidez e resistência ótimas |

| Resfriamento Controlado | Prevenir choque térmico | Resfriamento gradual para evitar microfissuras e garantir estabilidade |

Pronto para obter restaurações dentárias impecáveis com queima de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios dentários. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Aumente a eficiência e os resultados do seu laboratório — entre em contato hoje para discutir como nossos fornos podem transformar seu processo de queima de porcelana!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas