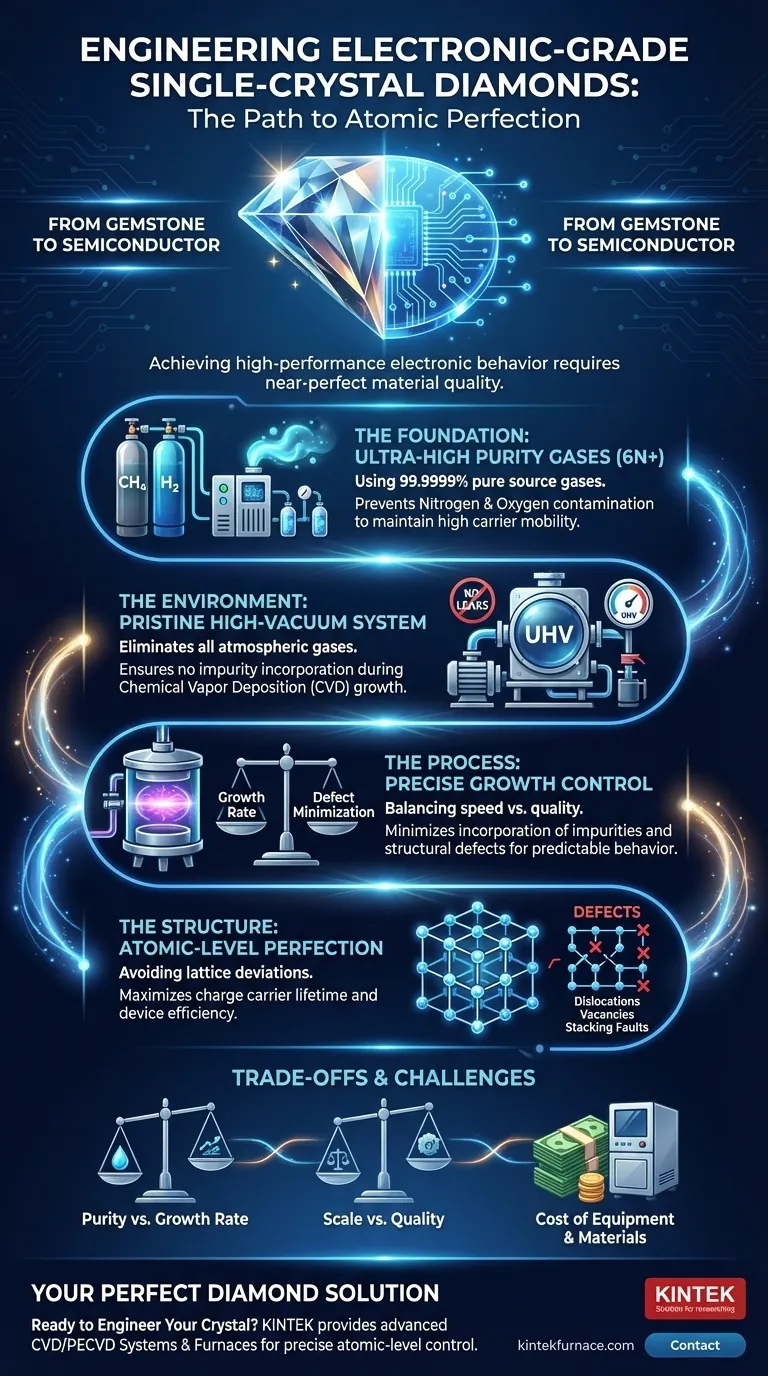

Para preparar diamantes monocristalinos de grau eletrônico, você deve alcançar uma qualidade de material quase perfeita, atendendo a quatro requisitos fundamentais. Isso envolve o uso de gases precursores de ultra-alta pureza (metano e hidrogênio), a manutenção de um ambiente de alto vácuo imaculado para evitar contaminação e o controle preciso do processo de crescimento para minimizar a incorporação de impurezas como nitrogênio e defeitos estruturais como deslocamentos.

O desafio central não é simplesmente cultivar um diamante, mas sim projetar um semicondutor impecável. Enquanto o valor de uma gema reside em sua aparência, o valor de um diamante de grau eletrônico é definido por sua pureza em nível atômico e perfeição estrutural, que são essenciais para um comportamento eletrônico previsível e de alto desempenho.

A Fundação: Por Que a Pureza é Primordial

As propriedades teóricas excepcionais do diamante — alta condutividade térmica, grande banda proibida e alta mobilidade de portadores — só são realizadas na prática quando o material é excepcionalmente puro. Contaminantes e átomos indesejados criam falhas disruptivas na rede cristalina.

O Papel das Impurezas

Impurezas são átomos estranhos que ficam presos na rede de carbono do diamante durante o crescimento. Mesmo em concentrações de partes por bilhão, elas podem degradar severamente o desempenho eletrônico.

A impureza mais crítica é o nitrogênio. Ele introduz níveis de energia profundos dentro da banda proibida do diamante, aprisionando portadores de carga (elétrons e lacunas) e impedindo que se movam livremente. Isso efetivamente anula o desempenho do material para a maioria das aplicações semicondutoras.

Obtenção de Gases de Ultra-Alta Pureza

O diamante de grau eletrônico é tipicamente cultivado por Deposição Química de Vapor (CVD). Este processo utiliza gases precursores, principalmente metano (CH₄) como fonte de carbono e hidrogênio (H₂) em excesso.

Esses gases devem ser de pureza extraordinária, frequentemente referidos como "6N" (99,9999%) ou melhor. Quaisquer contaminantes no suprimento de gás, como nitrogênio ou oxigênio, serão inevitavelmente incorporados ao cristal de diamante em crescimento.

A Necessidade de um Sistema de Vácuo Impecável

A câmara de crescimento CVD deve ser um ambiente de ultra-alto vácuo (UHV). O objetivo é remover todos os gases atmosféricos antes de introduzir os gases de processo de alta pureza.

Um sistema de vácuo confiável e sem vazamentos é inegociável. Mesmo um vazamento microscópico pode introduzir um fluxo constante de nitrogênio atmosférico (que compõe ~78% do ar), contaminando o diamante e tornando-o inútil para eletrônicos de alto desempenho.

Alcançando a Perfeição Estrutural

Além da pureza química, o diamante também deve ter uma estrutura atômica perfeitamente ordenada. Qualquer desvio da rede cristalina repetitiva é um defeito.

O Que São Defeitos Cristalinos?

Defeitos estruturais são interrupções no padrão perfeito de átomos de carbono. Tipos comuns em diamante CVD incluem:

- Deslocamentos: Um plano extra ou ausente de átomos, como uma costura ou ruga no tecido cristalino.

- Vacâncias Pontuais: Um único átomo de carbono ausente na rede.

- Falhas de Empilhamento: Um erro na sequência das camadas atômicas.

O Impacto dos Defeitos no Desempenho

Assim como as impurezas, os defeitos estruturais atuam como locais de espalhamento e aprisionamento para os portadores de carga. Eles interrompem o fluxo de elétrons e lacunas, reduzindo a mobilidade dos portadores — uma medida da rapidez com que a carga pode se mover através do material.

Altas densidades de defeitos levam a menor eficiência do dispositivo, maior resistência elétrica e desempenho imprevisível, tornando o material inadequado para aplicações exigentes como transistores de potência ou detectores de radiação.

Compreendendo as Compensações e Desafios

Criar diamante de grau eletrônico é um processo rigoroso que envolve o equilíbrio de fatores concorrentes. Entender essas compensações é fundamental para apreciar a dificuldade e o custo envolvidos.

Pureza vs. Taxa de Crescimento

Existe uma tensão inerente entre a velocidade de crescimento do diamante e a qualidade final. Cultivar um cristal mais rapidamente geralmente leva a uma maior taxa de incorporação de impurezas e defeitos estruturais.

Alcançar a mais alta pureza e a menor densidade de defeitos requer condições de crescimento extremamente lentas e controladas, o que aumenta significativamente o tempo e o custo de produção.

Escala vs. Qualidade

Manter a perfeição uniforme em um cristal único de grande área é um grande desafio de engenharia. Torna-se cada vez mais difícil garantir temperatura, fluxo de gás e densidade de plasma consistentes à medida que o tamanho do substrato aumenta.

Este desafio limita atualmente o tamanho de wafers de diamante de grau eletrônico de alta qualidade disponíveis comercialmente.

Custo de Equipamento e Materiais

A infraestrutura necessária é uma barreira significativa. Componentes de ultra-alto vácuo, sistemas de manuseio de gás de alta pureza, fontes de alimentação de precisão e ferramentas de monitoramento in-situ são todos excepcionalmente caros. O custo dos gases de pureza "6N" também é substancialmente maior do que os graus industriais padrão.

Fazendo a Escolha Certa para Sua Aplicação

O rigor desses requisitos depende diretamente do seu objetivo final. Nem todas as aplicações exigem o auge absoluto da perfeição.

- Se seu foco principal for eletrônicos de alta potência: Sua principal prioridade é maximizar a mobilidade dos portadores e a condutividade térmica. Isso requer a menor concentração possível de nitrogênio e defeitos estruturais.

- Se seu foco principal for detectores de radiação: Você precisa de um longo tempo de vida útil do portador de carga e distância de coleta. O requisito principal é minimizar todas as formas de centros de aprisionamento de carga, incluindo impurezas e defeitos.

- Se seu foco principal for sensoriamento ou computação quântica: Você pode precisar de um cristal ultra-puro, mas com defeitos pontuais específicos e intencionalmente criados (como o centro de Vacância de Nitrogênio). Isso requer controle extremo tanto da pureza de fundo quanto da colocação precisa do defeito desejado.

Em última análise, transformar o diamante de uma gema passiva em um material eletrônico de alto desempenho é um exercício de controle em nível atômico.

Tabela de Resumo:

| Requisito | Desafio Principal | Impacto no Desempenho |

|---|---|---|

| Gases de Ultra-Alta Pureza (6N+) | Prevenção da contaminação por nitrogênio/oxigênio do suprimento de gás | Mantém alta mobilidade de portadores e condutividade térmica |

| Ambiente de Alto Vácuo Imaculado | Eliminação de vazamentos atmosféricos (ex: nitrogênio) | Garante que nenhuma impureza seja incorporada durante o crescimento CVD |

| Controle Preciso de Crescimento | Equilibrar a taxa de crescimento com a minimização de defeitos | Reduz deslocamentos e vacâncias para um comportamento eletrônico previsível |

| Perfeição Estrutural | Evitar defeitos de rede, como falhas de empilhamento | Maximiza o tempo de vida útil do portador de carga e a eficiência do dispositivo |

Pronto para Projetar Seu Cristal de Diamante Perfeito?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos para o crescimento de diamante de grau eletrônico.

Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem ajudá-lo a alcançar a pureza em nível atômico e a perfeição estrutural que sua pesquisa exige.

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade