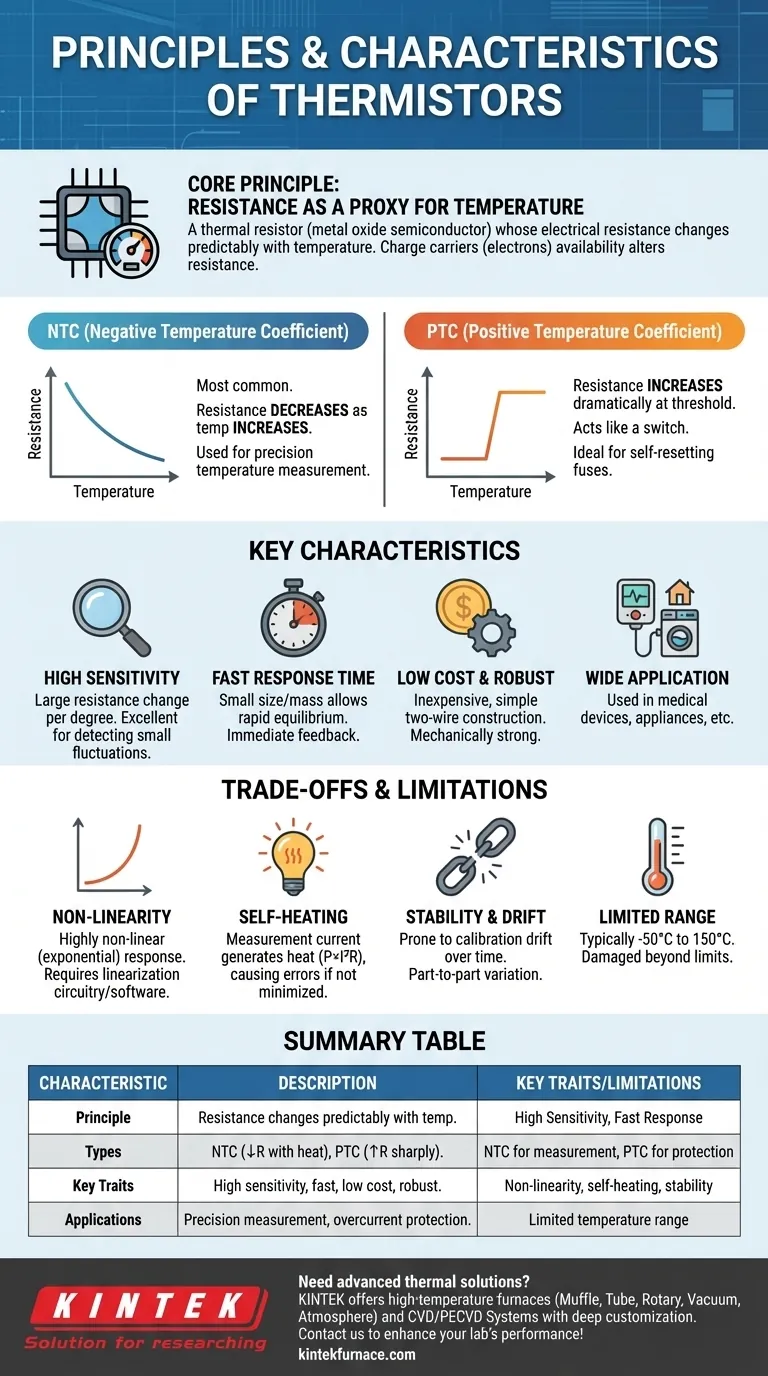

Em sua essência, um termistor é um resistor térmico simples. É um tipo de sensor fabricado a partir de um semicondutor de óxido metálico cuja resistência elétrica muda de forma previsível e acentuada com a temperatura. Essa relação direta permite que uma simples medição de resistência seja usada como um substituto para uma leitura de temperatura.

Embora ofereça sensibilidade excepcional e baixo custo, o valor do termistor é definido por uma compensação crítica. Sua resposta altamente não linear e potencial de instabilidade exigem engenharia cuidadosa para desbloquear sua precisão.

O Princípio Central: Resistência como Substituta da Temperatura

O funcionamento de um termistor baseia-se nas propriedades fundamentais do seu material semicondutor. Ao contrário dos resistores padrão, que são projetados para ter uma resistência estável em uma faixa de temperatura, os termistores são projetados para fazer exatamente o oposto.

Como Funciona um Termistor

A resistência de um termistor depende do número de portadores de carga disponíveis (elétrons) dentro do seu material semicondutor. À medida que a temperatura muda, ela altera o nível de energia desses elétrons, aumentando ou diminuindo drasticamente o número disponível para conduzir corrente, alterando assim a resistência geral do material.

A Distinção Crítica: NTC vs. PTC

Os termistores são divididos em dois tipos fundamentais com base em como sua resistência responde ao calor.

Os termistores de Coeficiente de Temperatura Negativo (NTC) são o tipo mais comum. Sua resistência diminui à medida que a temperatura aumenta. Eles são usados principalmente para medição de temperatura de precisão.

Os termistores de Coeficiente de Temperatura Positivo (PTC) se comportam de maneira diferente. Sua resistência aumenta drasticamente ao ultrapassar um limite de temperatura específico. Esse comportamento semelhante a um interruptor os torna ideais para uso como fusíveis autorrearmáveis em circuitos de proteção contra sobrecorrente e sobretemperatura.

Características Principais dos Termistores

Compreender os atributos primários dos termistores mostra por que eles são tão amplamente utilizados em aplicações específicas, desde dispositivos médicos até eletrodomésticos.

Alta Sensibilidade (A Vantagem Principal)

Um termistor exibe uma mudança muito maior na resistência por grau de variação de temperatura em comparação com outros sensores como os RTDs. Essa alta sensibilidade os torna excelentes para detectar flutuações de temperatura muito pequenas com precisão.

Tempo de Resposta Rápido

Devido ao seu tamanho e massa tipicamente pequenos, os termistores podem responder muito rapidamente a mudanças de temperatura. Eles atingem o equilíbrio térmico com o ambiente rapidamente, o que é crucial em aplicações que exigem feedback imediato.

Baixo Custo e Robustez Mecânica

Os termistores são fabricados a partir de óxidos metálicos comuns e baratos. Sua construção simples de dois fios os torna baratos para produção em massa, mecanicamente robustos e fáceis de integrar em uma ampla variedade de projetos.

Compreendendo as Compensações e Limitações

A alta sensibilidade e o baixo custo dos termistores vêm com desafios de engenharia significativos que devem ser gerenciados para um projeto bem-sucedido. Ignorar essas compensações é uma fonte comum de erro de medição.

O Desafio da Não Linearidade

A relação resistência-temperatura de um termistor NTC é altamente não linear (exponencial). Isso significa que uma mudança de um grau a 0°C resulta em uma mudança de resistência diferente de uma mudança de um grau a 50°C. Isso requer circuitos ou software adicionais, como tabelas de consulta ou a equação de Steinhart-Hart, para converter a leitura de resistência em um valor de temperatura linear preciso.

O Problema do Autoaquecimento

Para medir a resistência, você deve passar uma pequena corrente pelo termistor. Essa corrente em si gera uma pequena quantidade de calor (P = I²R), que pode elevar ligeiramente a temperatura do termistor acima da temperatura ambiente que você está tentando medir. Esse efeito de autoaquecimento pode introduzir erros significativos se não for minimizado usando a menor corrente de medição possível.

Estabilidade e Intercambialidade

Os termistores podem ser propensos à deriva de calibração, o que significa que suas características de resistência podem mudar com o tempo, especialmente após exposição a altas temperaturas. Além disso, pode haver variação significativa entre peças em suas curvas de resistência, tornando difícil substituir um termistor por outro sem recalibração.

Faixa de Operação Limitada

Embora altamente sensíveis dentro de sua faixa projetada (tipicamente -50°C a 150°C), os termistores não são adequados para as temperaturas extremamente altas ou baixas que sensores como termopares podem suportar. Seu material pode ser danificado permanentemente além desses limites.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do sensor de temperatura correto requer alinhar suas características com seu objetivo principal.

- Se seu foco principal for medição de baixo custo e alta sensibilidade em uma faixa específica: Um termistor de Coeficiente de Temperatura Negativo (NTC) é excelente, desde que você implemente a linearização e considere o autoaquecimento.

- Se seu foco principal for proteção de circuito simples e autorrearmável: Um termistor de Coeficiente de Temperatura Positivo (PTC) atua como um fusível de estado sólido eficaz para eventos de sobrecorrente ou sobretemperatura.

- Se seu foco principal for alta precisão, estabilidade e intercambialidade em uma ampla faixa de temperatura: Um Detector de Temperatura por Resistência de platina (RTD) ou um termopar calibrado é frequentemente uma escolha mais adequada, apesar do custo mais alto.

Compreender esses princípios centrais e compensações permite que você selecione um termistor não apenas pelo que ele é, mas pelo que ele pode alcançar dentro das restrições específicas do seu projeto.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Princípio | A resistência muda previsivelmente com a temperatura em semicondutores de óxido metálico. |

| Tipos | NTC (resistência diminui com o calor), PTC (resistência aumenta acentuadamente no limite). |

| Características Principais | Alta sensibilidade, tempo de resposta rápido, baixo custo, robustez mecânica. |

| Limitações | Não linearidade, autoaquecimento, problemas de estabilidade, faixa de temperatura limitada. |

| Aplicações | Medição de temperatura de precisão, proteção contra sobrecorrente/sobretemperatura. |

Precisa de soluções térmicas avançadas para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar a eficiência e o desempenho do seu laboratório!

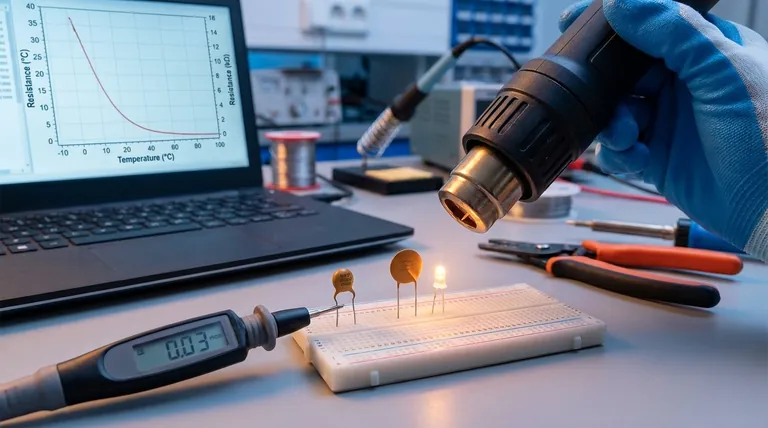

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade