Essencialmente, os fornos rotativos são a base da indústria pesada, sendo mais proeminentemente utilizados na produção de cimento, processamento de minerais, metalurgia e gestão de resíduos em grande escala. A sua aplicação estende-se a campos especializados como a fabricação de produtos químicos e a remediação ambiental, onde o processamento térmico preciso de materiais sólidos é fundamental.

A adoção generalizada de fornos rotativos não é um acaso; ela decorre da sua capacidade única e poderosa de aplicar temperaturas consistentes e extremamente altas a uma vasta gama de materiais, tornando-os uma ferramenta indispensável e versátil para a transformação térmica.

A Função Central: Por Que os Fornos Rotativos Dominam o Processamento Térmico

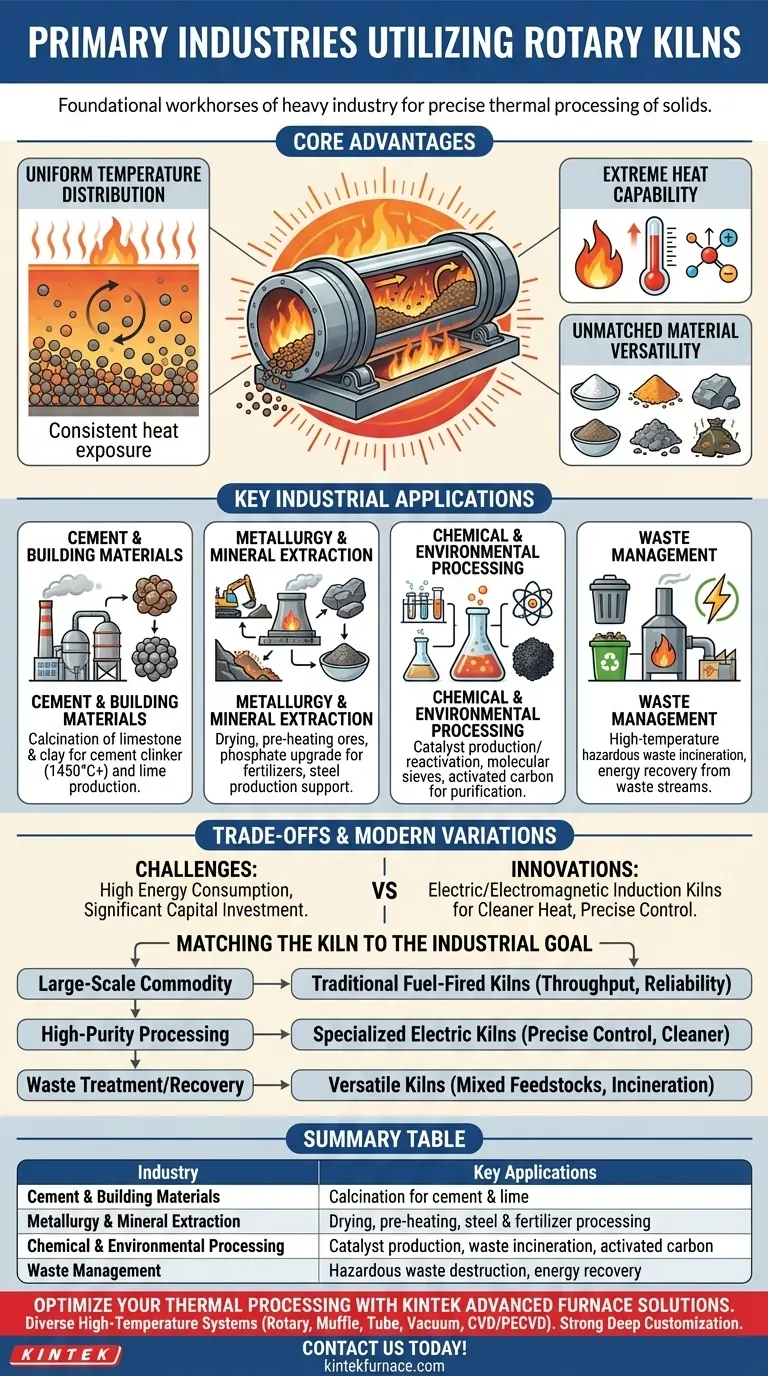

Para entender por que tantas indústrias dependem desta tecnologia, é preciso primeiro compreender as suas três vantagens fundamentais. Estes princípios explicam a sua presença em fábricas e instalações de processamento em todo o mundo.

Distribuição Uniforme de Temperatura

A rotação contínua e lenta do cilindro do forno garante que o material no interior se revolva e misture completamente. Esta ação assegura que cada partícula seja exposta à fonte de calor de forma uniforme, resultando num produto final altamente consistente e homogéneo.

Capacidade de Calor Extremo

Os fornos rotativos são projetados para atingir e manter as temperaturas extremamente altas necessárias para reações químicas como calcinação, sinterização e oxidação. Esta capacidade é essencial para transformar física e quimicamente matérias-primas em produtos valiosos.

Versatilidade de Materiais Incomparável

Poucas tecnologias conseguem processar uma variedade tão vasta de materiais. Os fornos rotativos podem processar desde pós finos e sólidos granulares até minérios, rações agrícolas e fluxos de resíduos heterogéneos, tornando-os uma solução flexível para diversas necessidades industriais.

Uma Análise das Aplicações Industriais Chave

As vantagens centrais do forno rotativo traduzem-se diretamente no seu uso em vários setores industriais primários.

Cimento e Materiais de Construção

Esta é a aplicação mais icónica. Os fornos rotativos são usados para aquecer uma mistura de calcário e argila a mais de 1450°C, um processo chamado calcinação, que cria os pequenos nódulos duros como vidro conhecidos como " clínquer". Este clínquer é então moído para produzir cimento Portland. A tecnologia também é usada para a fabricação de cal.

Metalurgia e Extração Mineral

Na metalurgia, os fornos realizam tarefas críticas como secagem e pré-aquecimento de minérios antes de entrarem no fundidor. Eles também são usados para refinar minérios de fosfato para fertilizantes, calcinarem materiais refratários e auxiliar na produção de aço através do processamento de insumos e subprodutos.

Processamento Químico e Ambiental

A indústria química utiliza fornos rotativos para produzir e reativar catalisadores, torrar peneiras moleculares químicas e fabricar carbono ativado para purificação de ar e água. Na gestão de resíduos, eles servem como incineradores de alta temperatura para destruir com segurança materiais perigosos ou como um método para converter resíduos em energia.

Compreendendo as Contrapartidas e Variações Modernas

Embora incrivelmente eficaz, o forno rotativo tradicional não está isento de desafios. Compreender estas limitações fornece contexto para a evolução da tecnologia.

Alto Consumo de Energia

Aquecer um tambor de aço maciço e rotativo a milhares de graus Celsius é um processo intensivo em energia. Isso faz com que os custos de combustível ou eletricidade sejam uma consideração operacional significativa para qualquer instalação que os utilize.

Investimento de Capital Significativo

Os fornos rotativos são equipamentos industriais de grandes dimensões que requerem uma grande área física, fundações robustas e um capital inicial significativo para a instalação. Eles representam um investimento importante e de longo prazo para qualquer operação.

A Ascensão de Fornos Especializados

Para atender à necessidade de maior eficiência e precisão, surgiram variações modernas. Fornos elétricos e fornos de indução eletromagnética oferecem calor mais limpo e um controle de temperatura mais preciso, tornando-os ideais para aplicações de alta pureza nos setores de produtos químicos e materiais avançados, embora frequentemente em escala menor.

Combinando o Forno com o Objetivo Industrial

A escolha e configuração de um forno rotativo são ditadas inteiramente pelo resultado desejado.

- Se o seu foco principal é a produção de commodities em larga escala (como cimento ou cal): Fornos tradicionais de grande capacidade alimentados por combustível continuam a ser o padrão devido à sua capacidade de produção incomparável e fiabilidade comprovada.

- Se o seu foco principal é o processamento de produtos químicos ou materiais de alta pureza: Fornos elétricos ou eletromagnéticos especializados oferecem controle de temperatura superior e um ambiente de processamento mais limpo, prevenindo contaminação por subprodutos da combustão.

- Se o seu foco principal é o tratamento de resíduos ou recuperação de recursos: A versatilidade inerente do forno no manuseio de matérias-primas mistas e variáveis torna-o a tecnologia ideal para incineração, pirólise e valorização de materiais.

Em última análise, a relevância duradoura do forno rotativo reside no seu domínio do processo industrial fundamental de transformação térmica.

Tabela Resumo:

| Indústria | Aplicações Chave |

|---|---|

| Cimento e Materiais de Construção | Calcinação de calcário e argila para produção de cimento e cal |

| Metalurgia e Extração Mineral | Secagem, pré-aquecimento de minérios e processamento para aço e fertilizantes |

| Processamento Químico e Ambiental | Produção de catalisadores, incineração de resíduos e fabricação de carbono ativado |

| Gestão de Resíduos | Destruição de resíduos perigosos e recuperação de energia a partir de fluxos de resíduos |

Pronto para otimizar seu processamento térmico com soluções avançadas de fornos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a laboratórios diversificados sistemas de fornos de alta temperatura personalizados, incluindo Fornos Rotativos, Fornos Mufla, Tubulares, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas em indústrias como cimento, metalurgia e gestão de resíduos. Contate-nos hoje para discutir como podemos aprimorar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente