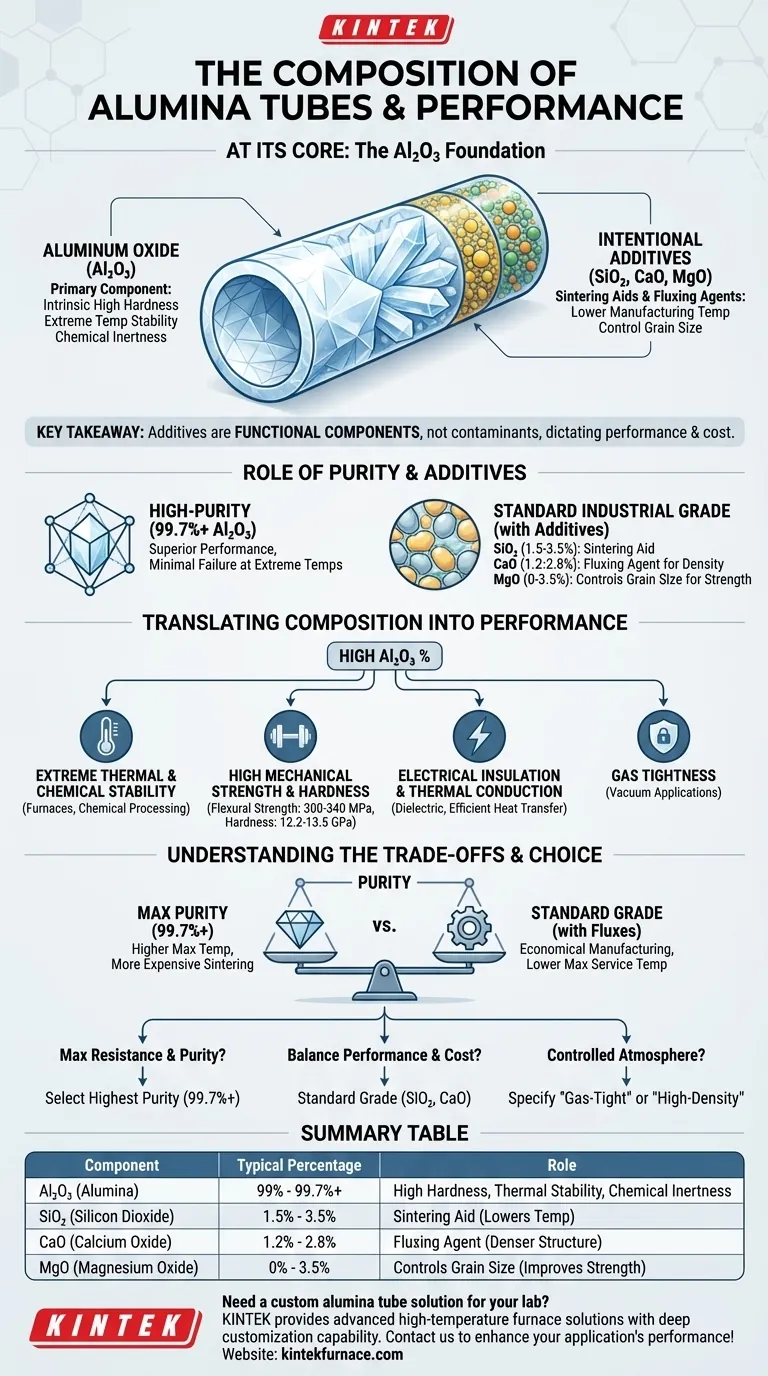

Em sua essência, a composição de um tubo de alumina é predominantemente óxido de alumínio (Al₂O₃), mas a porcentagem exata varia de acordo com o grau. Tubos de alta pureza podem ter mais de 99,7% de Al₂O₃, enquanto os graus industriais padrão incluem intencionalmente pequenas porcentagens de outros óxidos, como Dióxido de Silício (SiO₂), Óxido de Cálcio (CaO) e Óxido de Magnésio (MgO), para auxiliar na fabricação e refinar propriedades específicas.

O ponto chave é que as pequenas quantidades de materiais não-alumina não são contaminantes, mas aditivos deliberados. A porcentagem de Al₂O₃ puro versus esses aditivos dita diretamente o desempenho, o custo e a adequação do tubo para uma aplicação específica de alta temperatura ou alto estresse.

O Papel da Pureza da Alumina (Al₂O₃)

As propriedades fundamentais de qualquer cerâmica de alumina são derivadas de seu componente principal, o óxido de alumínio. O nível de pureza desse material base é o fator mais importante que determina suas capacidades de desempenho finais.

A Base: 99%+ Al₂O₃

O Al₂O₃ puro é responsável pelas características mais procuradas do material. Sua estrutura cristalina estável proporciona alta dureza intrínseca, excepcional estabilidade térmica e ampla inércia química.

Um tubo com 99,7% ou mais de pureza é considerado um produto premium, valorizado por seu desempenho superior nos ambientes mais exigentes. Essa alta pureza minimiza potenciais pontos de falha ou reação em temperaturas extremas.

Por Que os Aditivos São Incluídos Intencionalmente

Embora a pureza máxima pareça ideal, os tubos de alumina de grau padrão contêm aditivos específicos por razões práticas. Estas não são impurezas, mas componentes funcionais que modificam o comportamento do material durante a fabricação.

A Função do SiO₂, CaO e MgO

Os aditivos mais comuns – Dióxido de Silício (SiO₂: 1,5-3,5%), Óxido de Cálcio (CaO: 1,2-2,8%) e Óxido de Magnésio (MgO: 0-3,5%) – atuam como auxiliares de sinterização ou agentes fundentes.

Durante a produção, esses óxidos derretem a uma temperatura mais baixa do que a alumina pura. Esse processo ajuda a ligar os grãos de Al₂O₃ em um sólido denso e não poroso a uma temperatura de fabricação mais baixa, reduzindo o consumo de energia e o custo.

Esses aditivos também ajudam a controlar o tamanho final do grão da cerâmica, o que tem um impacto direto em sua resistência mecânica e resistência à fratura.

Traduzindo a Composição em Desempenho

A composição química e a estrutura física finais determinam as capacidades do tubo no mundo real. Compreender essa ligação é fundamental para selecionar o material certo para sua aplicação.

Estabilidade Térmica e Química Extrema

A alta porcentagem de Al₂O₃ é o que permite que esses tubos operem em temperaturas extremas e ambientes corrosivos. Isso os torna ideais para componentes de fornos, processamento químico e aplicações metalúrgicas onde outros materiais se degradariam rapidamente.

Alta Resistência Mecânica e Dureza

A estrutura densa e sinterizada confere aos tubos de alumina alta resistência à flexão (300-340 MPa) e dureza (12,2-13,5 GPa). Isso permite que eles resistam ao estresse físico, desgaste e abrasão, mesmo em temperaturas elevadas.

Isolamento Elétrico e Condução Térmica

A alumina é um excelente isolante elétrico (dielétrico), tornando-a perfeita para proteger elementos de aquecimento ou saídas elétricas. Ao mesmo tempo, possui relativamente boa condutividade térmica para uma cerâmica, permitindo que transfira calor de forma eficiente e uniforme, uma propriedade vital para tubos de forno.

Estanqueidade a Gás para Aplicações de Vácuo

A estrutura densa e vitrificada criada durante a sinterização torna as paredes do tubo estanques a gás. Isso é fundamental para aplicações em fornos a vácuo ou onde uma atmosfera controlada deve ser mantida sem vazamento.

Compreendendo as Trocas

A escolha do grau certo de alumina envolve equilibrar os requisitos de desempenho com as restrições práticas e econômicas.

Pureza vs. Custo e Fabricabilidade

A principal troca é entre pureza e custo. A sinterização de alumina de altíssima pureza requer temperaturas extremamente altas, tornando-a um processo mais caro.

A adição de fundentes como SiO₂ e CaO diminui a temperatura de sinterização necessária, tornando a fabricação mais econômica para uma ampla gama de aplicações de uso geral.

Impacto na Temperatura Máxima de Serviço

Embora os aditivos facilitem a fabricação, eles podem comprometer ligeiramente o desempenho final do material. A fase vítrea formada por esses aditivos nos limites dos grãos pode amolecer a uma temperatura mais baixa do que os próprios grãos de alumina.

Portanto, um tubo de alumina pura de 99,7% geralmente terá uma temperatura máxima de serviço mais alta do que um grau padrão contendo mais agentes fundentes.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita a composição ideal. Use as seguintes diretrizes para tomar uma decisão informada.

- Se seu foco principal é a máxima resistência à temperatura e pureza química: Selecione a alumina de maior pureza disponível (99,7% ou superior) para minimizar a reatividade e garantir o desempenho nas condições mais extremas.

- Se seu foco principal é um equilíbrio entre desempenho em alta temperatura e custo: Um grau padrão contendo SiO₂ e CaO é uma escolha robusta, confiável e econômica para a maioria das aplicações industriais e de forno.

- Se seu foco principal é criar um ambiente de vácuo ou gás controlado: Certifique-se de que o tubo seja especificado como "estanque a gás" ou "alta densidade", pois essa propriedade é resultado do processo de fabricação, mais do que apenas da composição bruta.

Em última análise, entender que a composição é uma ferramenta para alcançar propriedades específicas o capacita a selecionar o material preciso para suas necessidades técnicas.

Tabela Resumo:

| Componente | Porcentagem Típica | Função |

|---|---|---|

| Al₂O₃ (Alumina) | 99% - 99.7%+ | Proporciona alta dureza, estabilidade térmica e inércia química |

| SiO₂ (Dióxido de Silício) | 1.5% - 3.5% | Atua como auxiliar de sinterização para baixar a temperatura de fabricação |

| CaO (Óxido de Cálcio) | 1.2% - 2.8% | Funciona como agente fundente para uma estrutura mais densa |

| MgO (Óxido de Magnésio) | 0% - 3.5% | Controla o tamanho do grão para melhorar a resistência mecânica |

Precisa de uma solução personalizada de tubo de alumina para seu laboratório? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para aprimorar o desempenho e a eficiência de sua aplicação!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas