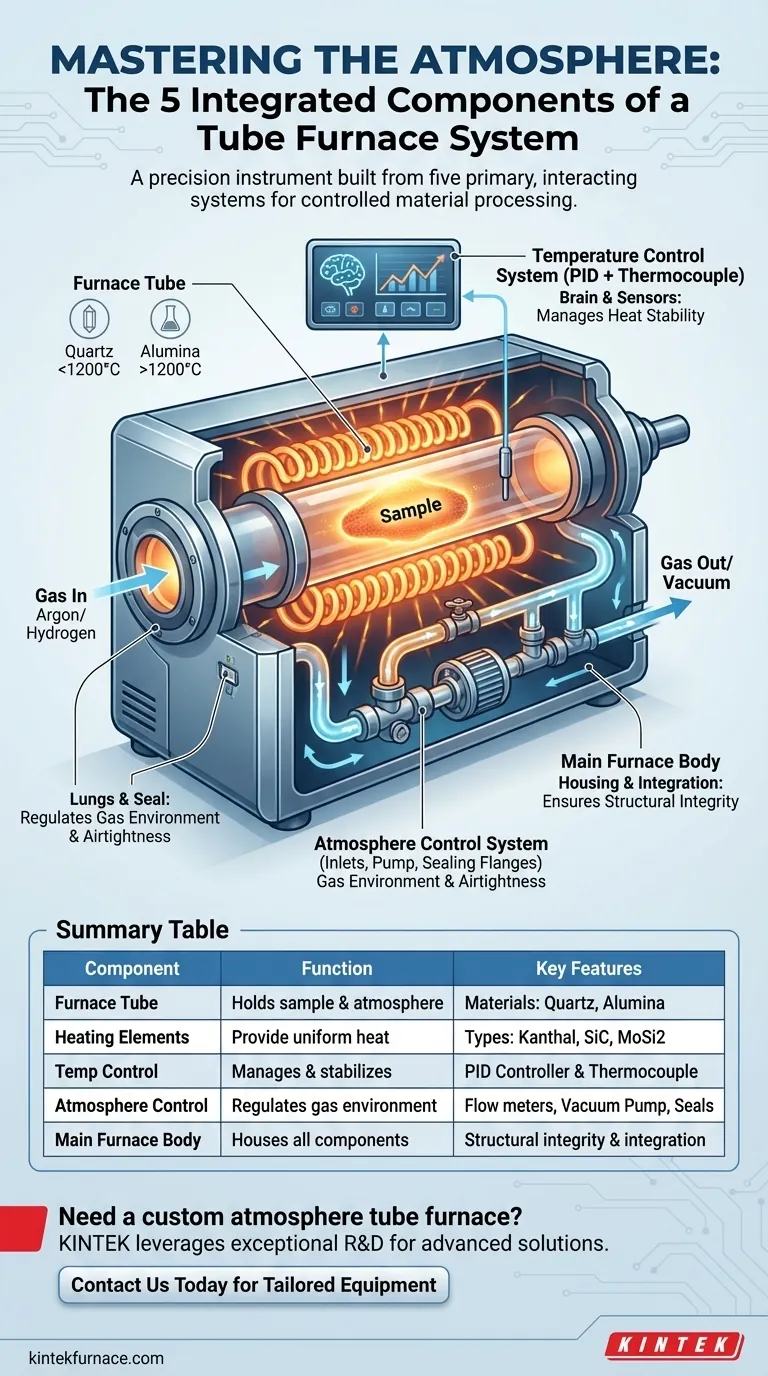

No seu cerne, um forno tubular de atmosfera é um instrumento de precisão construído a partir de cinco sistemas primários. Estes são o tubo do forno que contém a amostra, os elementos de aquecimento que o envolvem, um sistema de controle de temperatura para gerenciar o calor, um sistema de controle de atmosfera para gerenciar o ambiente gasoso interno, e o corpo principal do forno que abriga esses componentes.

O ponto crucial é que esses componentes não são partes independentes, mas um sistema integrado. O valor de um forno tubular de atmosfera reside na sua capacidade de controlar simultaneamente e com precisão tanto a temperatura quanto o ambiente químico, prevenindo reações indesejadas como a oxidação durante o processamento de materiais.

Como os Componentes Centrais Funcionam como um Sistema

Um forno tubular de atmosfera é projetado para criar um ambiente altamente controlado. Cada componente desempenha um papel específico, e sua interação perfeita é o que torna possível o processamento preciso de materiais.

O Tubo do Forno: O Coração da Operação

O tubo do forno é a câmara central onde o trabalho acontece. Ele contém a amostra do material e a atmosfera controlada.

O material deste tubo é crítico. O quartzo é comum por sua transparência e inércia química em temperaturas de até cerca de 1200°C. Para temperaturas mais altas, tubos de alumina ou outros cerâmicos são usados, oferecendo estabilidade, mas sacrificando a visibilidade.

Os Elementos de Aquecimento: Fornecendo Energia Térmica Precisa

Envolvendo a parte externa do tubo do forno estão os elementos de aquecimento. Estes são tipicamente feitos de materiais de alta resistência como fio Kanthal ou, para temperaturas mais altas, varetas de carbeto de silício (SiC) ou dissilicieto de molibdênio (MoSi2).

Sua função é converter energia elétrica em calor radiante. A qualidade do forno é frequentemente determinada pela uniformidade com que esses elementos podem aquecer a "zona quente" dentro do tubo.

O Sistema de Controle de Temperatura: O Cérebro do Forno

Este sistema garante que o forno atinja e mantenha a temperatura exata desejada. Ele consiste em um termopar (um sensor que mede a temperatura dentro do forno, frequentemente perto da parede externa do tubo) e um controlador PID.

O controlador PID (Proporcional-Integral-Derivativo) é o "cérebro". Ele lê os dados do termopar e ajusta inteligentemente a energia enviada aos elementos de aquecimento para evitar ultrapassar a temperatura alvo e manter a estabilidade.

O Sistema de Controle de Atmosfera: Os Pulmões e a Vedação

Isso é o que distingue um forno de atmosfera de um forno padrão. Este sistema permite remover o ar ambiente (que contém ~21% de oxigênio) e substituí-lo por um gás específico.

Ele inclui entradas e saídas de gás, medidores de fluxo para regular o fornecimento de gás (por exemplo, Argônio inerte ou Hidrogênio redutor), e uma bomba de vácuo para evacuar o ar primeiro. Mais importante, ele depende de flanges de vedação em ambas as extremidades do tubo para criar um ambiente hermético e evitar a contaminação externa.

Compreendendo as Trocas e Limitações

Embora potentes, esses fornos não são isentos de complexidades. As escolhas que você faz em sua configuração envolvem trocas diretas que afetam o desempenho e o custo.

Seleção de Material vs. Temperatura

A escolha do material do tubo do forno dita diretamente sua temperatura máxima de operação. Um tubo de quartzo é relativamente barato, mas é limitado a ~1200°C. Um tubo de alumina pode atingir 1700°C ou mais, mas é mais caro e frágil.

Integridade da Vedação vs. Velocidade Operacional

Alcançar uma vedação perfeita e de alto vácuo é fundamental para aplicações de alta pureza. No entanto, isso frequentemente envolve montagens complexas de flange que podem ser demoradas para configurar e desmontar entre as execuções. Uma vedação simples é mais rápida, mas pode permitir pequenas quantidades de vazamento atmosférico.

Zona Quente Uniforme vs. Tamanho do Forno

A "zona quente" é a porção central do tubo que mantém uma temperatura altamente uniforme. Uma zona quente maior permite processar amostras maiores ou mais material de uma vez, mas isso requer um forno mais longo, elementos de aquecimento mais potentes e um custo mais alto.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação devem ditar a configuração do forno.

- Se o seu foco principal é o processamento de alta pureza: Priorize um sistema com flanges de vedação a vácuo de alta qualidade e um material de tubo não reativo como quartzo de alta pureza.

- Se o seu foco principal é o recozimento em alta temperatura: Você precisará de um forno com tubo de alumina e elementos de aquecimento robustos capazes de atingir sua temperatura alvo.

- Se o seu foco principal é criar um ambiente redutor: Certifique-se de que o sistema de controle de atmosfera e as vedações sejam classificados para uso com gases inflamáveis como hidrogênio e incluam intertravamentos de segurança apropriados.

- Se o seu foco principal é o trabalho em atmosfera inerte geral: Uma configuração padrão com um tubo de quartzo e vedações de flange confiáveis será suficiente e econômica.

Compreender como cada componente contribui para o ambiente final o capacita a selecionar e operar a ferramenta certa para seu objetivo científico ou industrial específico.

Tabela Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Tubo do Forno | Contém a amostra e a atmosfera controlada | Materiais: Quartzo (até 1200°C), Alumina (temperaturas mais altas) |

| Elementos de Aquecimento | Fornecem calor uniforme | Tipos: Kanthal, SiC, MoSi2 para energia térmica precisa |

| Controle de Temperatura | Gerencia e estabiliza a temperatura | Inclui termopar e controlador PID para precisão |

| Controle de Atmosfera | Regula o ambiente gasoso interno | Entradas/saídas de gás, medidores de fluxo, bomba de vácuo, flanges de vedação |

| Corpo Principal do Forno | Abriga todos os componentes | Garante a integridade estrutural e a integração do sistema |

Precisa de um forno tubular de atmosfera personalizado para seu laboratório? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui fornos de Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar seu processamento de materiais com equipamentos sob medida e confiáveis!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material