Em sua essência, um forno de porcelana é construído a partir de quatro componentes fundamentais. Estes são um elemento de aquecimento de alta temperatura, um controlador de temperatura de precisão, uma câmara de queima para segurar o trabalho e um sistema para resfriamento controlado. Modelos avançados também integram um sistema de vácuo. Estas partes trabalham em conjunto para executar ciclos de aquecimento e resfriamento altamente específicos, transformando pós cerâmicos em restaurações dentárias estéticas e resistentes.

O objetivo final de um forno de porcelana não é simplesmente gerar calor, mas sim executar programas de queima complexos e multiestágios com consistência absoluta. Entender seus componentes revela como ele alcança o controle preciso necessário para desenvolver as propriedades físicas e estéticas exatas exigidas para os materiais dentários modernos.

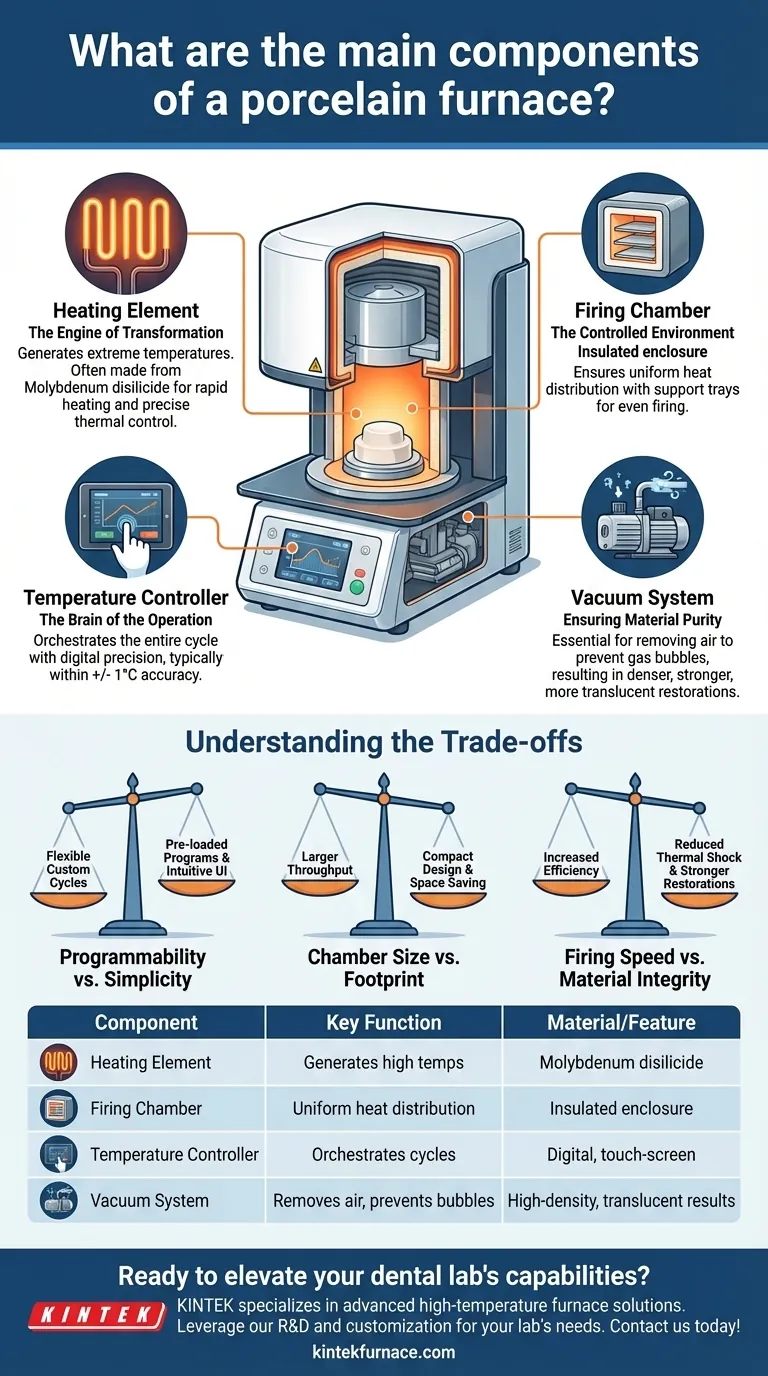

A Anatomia de um Forno de Porcelana

Cada componente desempenha um papel distinto e crítico no processo de queima. A qualidade e a integração dessas peças determinam a precisão, a confiabilidade do forno e a qualidade final da restauração dentária.

O Elemento de Aquecimento: O Motor da Transformação

O elemento de aquecimento é responsável por gerar as temperaturas extremas necessárias para a sinterização de cerâmicas dentárias. Ele é o "burro de carga" do forno.

Estes elementos são tipicamente feitos de dissiliceto de molibdênio, um material escolhido pela sua capacidade de suportar temperaturas incrivelmente altas e aquecer rapidamente. Isso permite que o forno siga as mudanças de temperatura programadas com precisão.

A Câmara de Queima: O Ambiente Controlado

A câmara de queima, ou mufla, é o invólucro isolado onde as restaurações dentárias são colocadas para queima. Seu design é fundamental para garantir resultados consistentes.

Uma câmara bem projetada fornece distribuição uniforme de calor, eliminando pontos quentes ou frios que poderiam comprometer a restauração. As restaurações são colocadas em bandejas de suporte de cerâmica ou metal dentro desta câmara para permitir um aquecimento uniforme.

O Controlador de Temperatura: O Cérebro da Operação

O controlador de temperatura é o cérebro eletrônico que orquestra todo o ciclo de queima. Ele dita exatamente como o elemento de aquecimento se comporta.

Fornos modernos apresentam controladores digitais com interfaces de tela sensível ao toque que permitem aos técnicos programar cada estágio do ciclo, incluindo a taxa de aumento de temperatura (rampa), o tempo de manutenção na temperatura de pico (soak) e a taxa de resfriamento. Modelos de ponta mantêm a precisão dentro de +/- 1°C, um fator crucial para materiais cerâmicos sensíveis.

O Sistema de Vácuo: Garantindo a Pureza do Material

Muitos fornos de porcelana de alta qualidade incluem uma bomba de vácuo. Este não é um recurso secundário; é essencial para criar restaurações de alta densidade e baixa porosidade.

Ao remover o ar da câmara durante o ciclo de aquecimento, o sistema de vácuo evita que bolhas de gás fiquem presas dentro da cerâmica. Isso resulta em uma restauração final mais forte, mais densa e mais translúcida, o que é crucial para resultados estéticos.

Entendendo os Compromissos (Trade-offs)

Escolher ou operar um forno envolve equilibrar vários fatores chave. Entender esses compromissos é essencial para adequar o equipamento à tarefa.

Programabilidade vs. Simplicidade

Alguns fornos vêm com centenas de programas abertos e conectividade USB para ciclos personalizados, ideais para pesquisa ou laboratórios especializados. Outros oferecem uma interface mais simples com programas pré-carregados para os materiais mais comuns. Mais programas oferecem flexibilidade, mas podem introduzir complexidade.

Tamanho da Câmara vs. Espaço Físico

Uma câmara de queima maior pode processar mais restaurações de uma vez, aumentando o rendimento. No entanto, isso tem o custo de um maior espaço físico e um potencial maior consumo de energia. Um design compacto é frequentemente uma prioridade para laboratórios onde o espaço é fundamental.

Velocidade de Queima vs. Integridade do Material

Embora ciclos de queima rápidos possam aumentar a eficiência do laboratório, eles também podem induzir choque térmico e estresse na cerâmica. A capacidade de velocidade do forno deve ser cuidadosamente combinada com as instruções específicas do fabricante da cerâmica para evitar comprometer a resistência e a longevidade da restauração.

Fazendo a Escolha Certa para Suas Necessidades

Seus objetivos específicos devem ditar quais recursos do forno você prioriza.

- Se o seu foco principal é a produção rotineira de PFM ou zircônia: Um forno com controle de temperatura confiável e um elemento de aquecimento durável é mais crítico do que uma programação personalizada extensa.

- Se o seu foco principal é estética avançada e materiais complexos: Priorize um forno com um controlador de alta precisão, um sistema de vácuo robusto e programabilidade profunda para lidar com materiais sensíveis.

- Se o seu foco principal é eficiência no consultório: Procure um forno com design compacto, interface de usuário intuitiva e programas pré-carregados para materiais comuns para minimizar a curva de aprendizado.

Em última análise, entender esses componentes permite que você selecione e opere um forno não apenas como uma máquina, mas como um instrumento de precisão para criar restaurações dentárias excepcionais.

Tabela Resumo:

| Componente | Função Principal | Material/Característica |

|---|---|---|

| Elemento de Aquecimento | Gera altas temperaturas para sinterização | Dissiliceto de molibdênio para aquecimento rápido |

| Câmara de Queima | Fornece distribuição uniforme de calor | Invólucro isolado com bandejas de suporte |

| Controlador de Temperatura | Orquestra os ciclos de queima | Digital com tela sensível ao toque, precisão de +/- 1°C |

| Sistema de Vácuo | Remove o ar para evitar bolhas | Essencial para restaurações de alta densidade e translúcidas |

Pronto para elevar as capacidades do seu laboratório de prótese dentária? Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura adaptadas para laboratórios dentários. Alavancando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades exclusivas de experimentação e produção, fornecendo resultados consistentes e de alta qualidade para restaurações em porcelana. Contate-nos hoje para discutir como nossos fornos podem otimizar seu fluxo de trabalho e aprimorar a qualidade de suas restaurações!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica