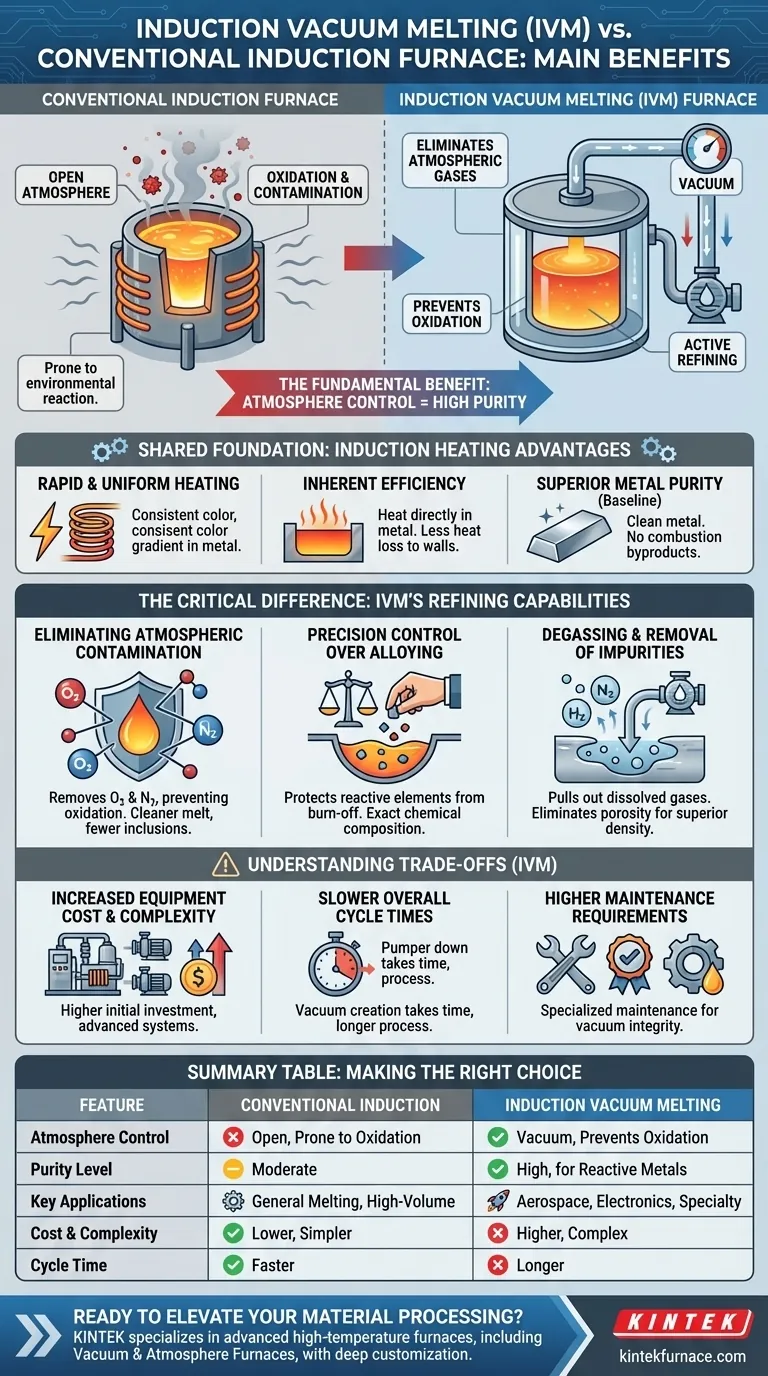

O benefício fundamental de um forno de fusão a vácuo por indução (IVM) em relação a um forno de indução convencional é a sua capacidade de controlar a atmosfera do forno. Ao criar um vácuo, o forno IVM elimina os gases atmosféricos que causam oxidação e contaminação, resultando em pureza significativamente maior e propriedades aprimoradas no metal ou liga final. Isso o torna indispensável para o processamento de metais reativos e a produção de materiais para indústrias de alta especificação, como aeroespacial e eletrónica.

Embora ambos os fornos aproveitem a velocidade e a eficiência do aquecimento por indução, a principal diferença reside no ambiente. Um forno convencional simplesmente funde o material, enquanto um forno a vácuo o refina ativamente, removendo elementos atmosféricos e dissolvidos indesejados.

A Base: Por Que o Aquecimento por Indução é Eficaz

Antes de comparar os dois, é crucial entender que ambos os tipos de fornos são construídos sobre os princípios altamente eficazes do aquecimento por indução. Esta base partilhada oferece várias vantagens inerentes sobre os métodos mais antigos, alimentados a combustível.

Aquecimento Rápido e Uniforme

A tecnologia de indução usa um campo eletromagnético para gerar calor diretamente dentro do próprio metal. Este processo é incrivelmente rápido e garante que toda a carga derreta uniformemente, aumentando a produtividade e a consistência.

Eficiência Inerente

Ao aquecer o material diretamente, a indução minimiza a energia perdida para aquecer as paredes do forno ou o ar circundante. Esta transferência direta de energia torna-o um método mais eficiente e económico para a fusão.

Pureza Superior do Metal (Linha de Base)

Comparado aos fornos de combustão, um forno de indução padrão já oferece uma fusão mais limpa. Não há subprodutos da combustão, como carbono ou enxofre, para contaminar o metal, razão pela qual se tornou um padrão para aplicações como a fusão de ouro.

A Diferença Crítica: Adicionar o Vácuo

A introdução de uma câmara de vácuo transforma o forno de um simples fundidor numa ferramenta de refino sofisticada. Este ambiente controlado é o que proporciona ao forno IVM as suas vantagens mais significativas.

Eliminando a Contaminação Atmosférica

O papel principal do vácuo é remover oxigénio e nitrogénio da câmara. Isso evita a oxidação do metal fundido, especialmente ao trabalhar com elementos altamente reativos como titânio, alumínio e metais de terras raras. O resultado é uma fusão mais limpa, livre de inclusões de óxido, que são uma fonte comum de falha mecânica.

Controlo de Precisão Sobre a Ligação

Numa atmosfera aberta, certos elementos de liga valiosos e reativos podem queimar e ser perdidos como óxidos. Em vácuo, esses elementos são protegidos, permitindo um controlo extremamente preciso sobre a composição química final da liga.

Desgasificação e Remoção de Impurezas

O ambiente de vácuo puxa ativamente gases dissolvidos, como hidrogénio e nitrogénio, para fora do metal fundido. Este processo de desgasificação é crítico para eliminar porosidade e defeitos internos, levando a materiais com densidade superior e integridade mecânica.

Compreendendo os Compromissos

Embora os benefícios sejam significativos, a escolha de um forno IVM envolve aceitar certas complexidades e limitações. A objetividade requer o reconhecimento desses compromissos.

Custo e Complexidade Aumentados do Equipamento

Um sistema IVM é inerentemente mais complexo do que um convencional. Requer uma câmara de vácuo robusta, bombas de vácuo de alta capacidade, vedantes sofisticados e sistemas de controlo avançados, tudo o que leva a um maior investimento inicial.

Tempos de Ciclo Geralmente Mais Lentos

Embora a fusão por indução em si seja rápida, o ciclo de processo geral para um forno IVM pode ser mais longo. É necessário tempo para bombear a câmara até o nível de vácuo necessário antes que a fusão possa começar e, em alguns casos, para retroencher com um gás inerte.

Maiores Requisitos de Manutenção

As bombas de vácuo, vedantes e instrumentação de um forno IVM requerem manutenção mais especializada do que um forno de indução ao ar livre. Manter a integridade do vácuo é uma tarefa operacional contínua.

Fazendo a Escolha Certa para o Seu Processo

A decisão entre um forno de indução convencional e um a vácuo não é sobre qual é "melhor", mas qual é a ferramenta apropriada para o seu objetivo específico.

- Se o seu foco principal é a fusão económica e de alto volume de metais não reativos: Um forno de indução convencional oferece o melhor equilíbrio de velocidade, eficiência e simplicidade operacional.

- Se o seu foco principal é produzir ligas de alta pureza, reativas ou especiais: Um forno de vácuo por indução é essencial para prevenir a contaminação, controlar a composição final e atender a rigorosos padrões de qualidade.

- Se o seu foco principal é melhorar as propriedades do material ao seu máximo teórico: As capacidades de desgasificação e refino de um forno de vácuo são inegociáveis para criar materiais livres de defeitos internos para aplicações críticas.

Em última análise, a sua escolha depende de uma compreensão clara da química do seu material e das exigências de desempenho do seu produto final.

Tabela Resumo:

| Característica | Forno de Fusão a Vácuo por Indução | Forno de Indução Convencional |

|---|---|---|

| Controlo de Atmosfera | O ambiente a vácuo previne oxidação e contaminação | Atmosfera aberta, propensa à oxidação |

| Nível de Pureza | Alta pureza, ideal para metais e ligas reativas | Pureza moderada, adequado para metais não reativos |

| Aplicações Chave | Aeroespacial, eletrónica, ligas especiais | Fusão geral, metais não reativos de alto volume |

| Custo e Complexidade | Custo inicial e manutenção mais elevados | Custo mais baixo e operação mais simples |

| Tempo de Ciclo | Mais longo devido aos processos de vácuo | Ciclos de fusão mais rápidos |

Pronto para elevar o processamento dos seus materiais com soluções de alta pureza? A KINTEK especializa-se em fornos avançados de alta temperatura, incluindo Fornos de Vácuo e Atmosfera e Sistemas CVD/PECVD, apoiados por uma profunda personalização para atender às suas necessidades exclusivas. Entre em contacto connosco hoje para discutir como a nossa experiência pode aprimorar as capacidades do seu laboratório e impulsionar a inovação na sua indústria!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas