Fundamentalmente, os fornos elétricos tipo caixa são ferramentas versáteis para o processamento de materiais em alta temperatura. São equipamentos essenciais em indústrias como metalurgia, cerâmica, vidro e química, bem como em pesquisa avançada de materiais. A sua função principal é executar processos térmicos precisos, como sinterização, recozimento, tratamento térmico, fusão de materiais e testes de qualidade em um ambiente controlado.

Embora tenham amplas aplicações, o verdadeiro valor de um forno tipo caixa reside na sua capacidade de fornecer um ambiente térmico precisamente controlado, de alta temperatura e uniforme. Isso o torna uma ferramenta indispensável para o desenvolvimento e teste de materiais onde a consistência e a repetibilidade são primordiais.

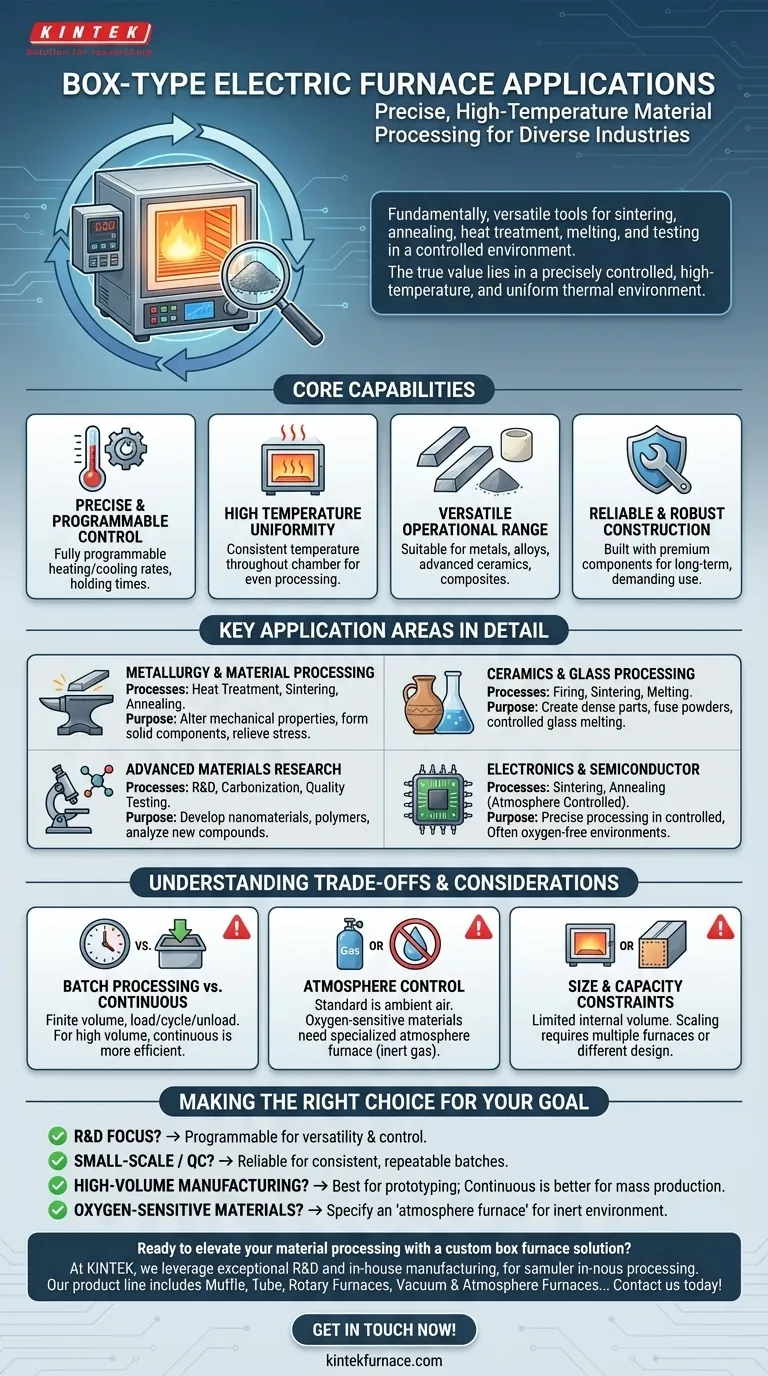

Capacidades Essenciais: Por que os Fornos Tipo Caixa são Tão Amplamente Utilizados

A utilidade de um forno tipo caixa decorre de alguns princípios chave de design que o tornam um equipamento confiável tanto em ambientes laboratoriais quanto industriais. Compreender essas capacidades é fundamental para entender suas aplicações.

Controle Preciso e Programável de Temperatura

Os fornos tipo caixa oferecem controle totalmente programável sobre as taxas de aquecimento, tempos de retenção e taxas de resfriamento. Isso permite aos usuários projetar e executar perfis térmicos complexos necessários para transformações de materiais específicas.

Alta Uniformidade de Temperatura

Uma característica crítica é a uniformidade de temperatura, o que significa que a temperatura é consistente em toda a câmara de aquecimento. Isso garante que um componente ou lote de material seja processado de forma uniforme, o que é crucial para alcançar as propriedades desejadas e prevenir defeitos.

Faixa Operacional Versátil

Esses fornos são projetados para operar em altas temperaturas, tornando-os adequados para o processamento de uma ampla variedade de materiais, desde metais e ligas até cerâmicas avançadas e compósitos.

Construção Confiável e Robusta

Projetados para uso exigente e de longo prazo, os fornos tipo caixa são construídos com componentes premium e construção robusta. Essa confiabilidade é essencial para laboratórios de pesquisa e ambientes de produção onde o tempo de inatividade é caro.

Principais Áreas de Aplicação em Detalhe

A combinação de controle, uniformidade e capacidade de alta temperatura torna o forno tipo caixa adequado para uma variedade de tarefas específicas em diferentes campos.

Metalurgia e Processamento de Materiais

Na metalurgia, os fornos tipo caixa são padrão para o tratamento térmico de metais para alterar suas propriedades mecânicas, como endurecimento ou amolecimento. Eles também são usados para sinterização de metais em pó em componentes sólidos e para recozimento para aliviar tensões internas e melhorar a ductilidade.

Processamento de Cerâmica e Vidro

As altas temperaturas alcançáveis são perfeitas para a queima de corpos verdes cerâmicos em peças densas e duráveis. O processo de sinterização de pós cerâmicos e a fusão controlada de composições de vidro também dependem fortemente do ambiente preciso de um forno tipo caixa.

Pesquisa de Materiais Avançados

Em laboratórios universitários e governamentais, esses fornos são essenciais para P&D. Eles são usados para desenvolver novos materiais, como nanomateriais e polímeros, e para processos analíticos como a carbonização de matéria orgânica ou a realização de testes de qualidade em novos compostos.

Indústria Eletrônica e de Semicondutores

A fabricação de certos componentes eletrônicos, semicondutores e dispositivos de exibição requer um processamento térmico extremamente preciso. Fornos tipo caixa com atmosfera controlada são usados para sinterizar ou recozer componentes em um ambiente controlado, muitas vezes livre de oxigênio.

Compreendendo as Trocas e Considerações

Embora incrivelmente útil, um forno tipo caixa não é a ferramenta certa para todas as tarefas de processamento térmico. Compreender objetivamente suas limitações é fundamental.

Processamento em Lote vs. Fluxo Contínuo

Um forno tipo caixa é inerentemente um processador em lote. Você carrega o material, executa um ciclo, resfria-o e depois o descarrega. Para fabricação de alto volume e contínua, um forno de túnel ou forno de soleira rolante é um design mais eficiente.

Controle de Atmosfera

Um forno tipo caixa padrão opera em ar ambiente. Se o seu material for sensível ao oxigênio em altas temperaturas (por exemplo, a maioria dos metais), você deve usar um forno de atmosfera especializado. Esses modelos permitem que a câmara seja purgada com um gás inerte como argônio ou nitrogênio para evitar a oxidação.

Restrições de Tamanho e Capacidade

O design "caixa" tem um volume interno finito. Isso limita naturalmente o tamanho e a capacidade de processamento das peças. Aumentar a escala exige múltiplos fornos ou um tipo de forno diferente.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determina se um forno tipo caixa é a ferramenta apropriada.

- Se o seu foco principal é pesquisa e desenvolvimento: Um forno tipo caixa programável é ideal para testar novos materiais e desenvolver processos térmicos devido à sua versatilidade e controle preciso.

- Se o seu foco principal é produção em pequena escala ou controle de qualidade: Sua confiabilidade e uniformidade de temperatura o tornam perfeito para tratamento térmico consistente ou queima de pequenos lotes repetíveis.

- Se o seu foco principal é fabricação de alto volume: Um forno tipo caixa é melhor para prototipagem, mas um forno contínuo é provavelmente uma solução mais eficiente para produção em massa.

- Se o seu foco principal é o processamento de materiais sensíveis ao oxigênio: Você deve especificar um "forno de atmosfera" com recursos de manuseio de gás para criar um ambiente inerte.

Em última análise, compreender essas capacidades essenciais permite que você utilize o forno tipo caixa como uma ferramenta precisa e confiável de processamento térmico para sua aplicação específica.

Tabela Resumo:

| Área de Aplicação | Processos Chave | Características Chave |

|---|---|---|

| Metalurgia | Tratamento térmico, sinterização, recozimento | Controle preciso de temperatura, alta uniformidade |

| Cerâmica & Vidro | Queima, sinterização, fusão | Capacidade de alta temperatura, construção robusta |

| Materiais Avançados | P&D, carbonização, testes de qualidade | Perfis programáveis, faixa operacional versátil |

| Eletrônica | Sinterização, recozimento em atmosferas controladas | Opções de controle de atmosfera, confiabilidade |

Pronto para elevar seu processamento de materiais com uma solução de forno tipo caixa personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Quer você esteja em metalurgia, cerâmica ou pesquisa avançada, entre em contato conosco hoje para discutir como podemos aumentar a eficiência e os resultados do seu laboratório—Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material