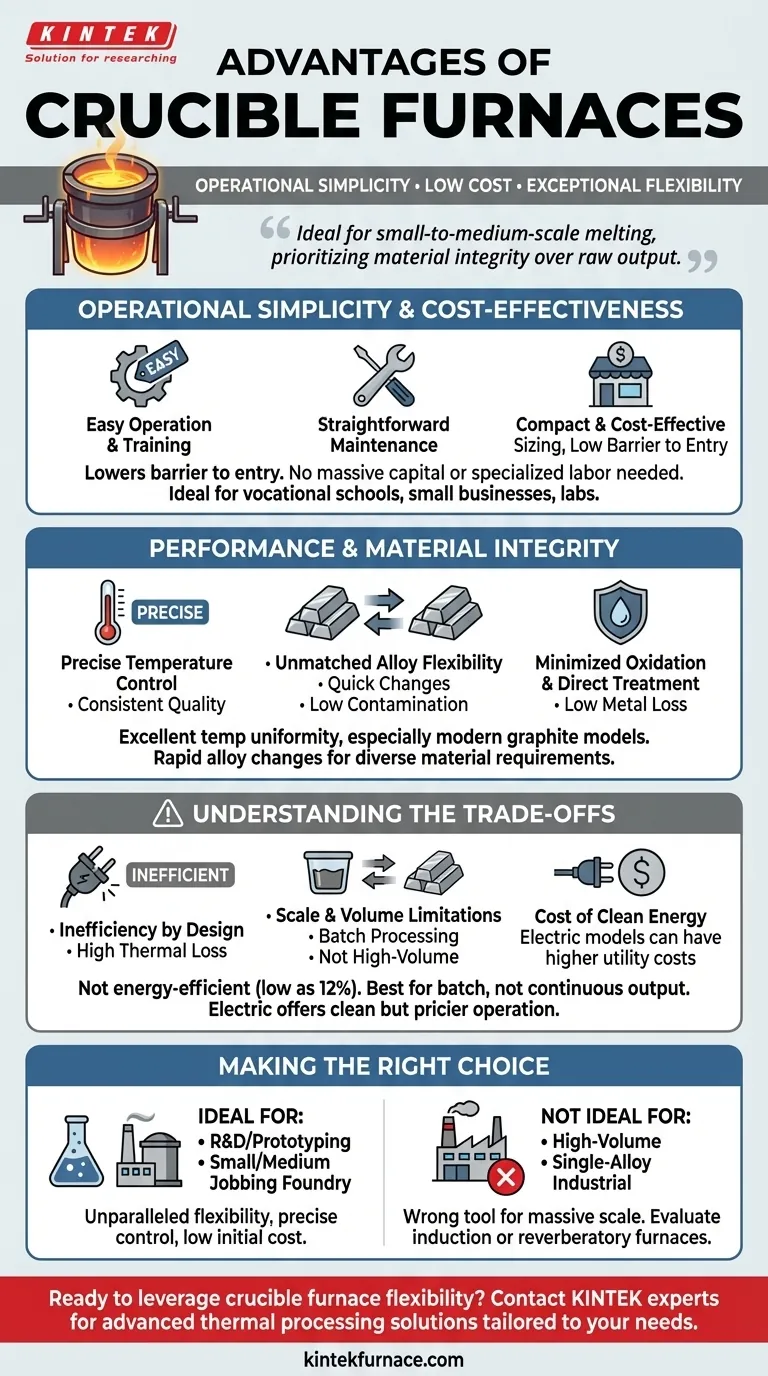

Em sua essência, os fornos de cadinho são valorizados por sua simplicidade operacional, baixo custo e flexibilidade excepcional. Eles fornecem uma solução econômica e fácil de gerenciar para fundir pequenas a médias quantidades de metal, oferecendo controle preciso de temperatura e a capacidade de alternar rapidamente entre diferentes ligas. Isso os torna uma pedra angular para fundições, laboratórios e oficinas artesanais.

Embora não sejam projetados para produção em massa, a principal vantagem de um forno de cadinho é sua flexibilidade e controle inigualáveis em operações de fusão de pequena a média escala, priorizando a integridade do material e a versatilidade em detrimento da produção bruta e da eficiência energética.

Simplicidade Operacional e Custo-Benefício

Um dos atrativos mais significativos de um forno de cadinho é sua acessibilidade. Ele reduz a barreira de entrada para operações de fusão de metal sem exigir grande investimento de capital ou mão de obra altamente especializada.

Baixa Barreira de Entrada

Os fornos de cadinho são fundamentalmente fáceis de operar. Eles não exigem treinamento extenso e especializado, permitindo que as equipes se tornem proficientes rapidamente.

Essa simplicidade os torna uma escolha ideal para escolas profissionalizantes, pequenas empresas e laboratórios onde o pessoal pode ter múltiplas funções e não pode se dedicar exclusivamente à operação do forno.

Manutenção Descomplicada

O projeto desses fornos facilita a manutenção simples. Isso reduz o tempo de inatividade operacional, diminui os custos de propriedade a longo prazo e garante um desempenho consistente durante a vida útil do forno.

Tamanho Compacto e Econômico

Os fornos de cadinho estão disponíveis em uma ampla gama de tamanhos, desde pequenas unidades de bancada para fabricação de joias até modelos industriais maiores. Sua pegada relativamente compacta é uma grande vantagem para instalações com espaço limitado.

Para fusão de pequenas a médias quantidades, eles representam uma solução altamente econômica em comparação com tipos de fornos maiores e mais complexos.

Desempenho e Integridade do Material

Além do custo e da facilidade de uso, os fornos de cadinho oferecem desempenho de alta qualidade onde isso mais importa: controlar a fusão e preservar as propriedades do material.

Controle Preciso de Temperatura

A capacidade de atingir e manter uma temperatura específica é fundamental para produzir peças fundidas com as propriedades metalúrgicas desejadas. Os fornos de cadinho, especialmente os modelos modernos de grafite, oferecem excelente uniformidade de temperatura e controle preciso.

Esse controle garante qualidade de fusão consistente de lote para lote, o que é essencial para aplicações com especificações de material rigorosas.

Flexibilidade Incomparável de Ligas

Talvez a maior vantagem de desempenho seja a capacidade de mudar rapidamente de ligas. Como o metal é contido inteiramente dentro do cadinho, há contaminação cruzada mínima entre as fusões.

Uma fundição pode fundir um lote de alumínio, mudar para uma liga de bronze na próxima queima e depois para outro material com tempo de inatividade mínimo. Isso é inestimável para fundições de serviços e laboratórios de P&D que lidam com diversas exigências de materiais.

Oxidação Mínima e Tratamento Direto

A fusão dentro de um recipiente autônomo ajuda a limitar a exposição do metal à atmosfera, resultando em baixas perdas por oxidação. Isso preserva os valiosos elementos de liga e melhora a qualidade final do metal.

Além disso, o próprio cadinho pode ser usado para tratamento direto, como desgaseificação ou adição de inoculantes, simplificando o processo geral.

Compreendendo as Compensações

Para tomar uma decisão informada, é fundamental ponderar as vantagens em relação às limitações inerentes da tecnologia. Nenhum forno é perfeito para todas as aplicações.

Ineficiência por Projeto

Os fornos de cadinho não são conhecidos por sua eficiência energética. O processo de aquecer um cadinho, que por sua vez aquece o metal, envolve perda térmica significativa. As taxas de eficiência podem ser tão baixas quanto 12% em alguns modelos.

Isso significa que, embora o custo de capital inicial seja baixo, o custo de energia por quilograma para fundir metal pode ser maior do que em outros tipos de fornos, como fornos de indução ou reverbero.

Limitações de Escala e Volume

A própria natureza de um cadinho limita o tamanho do lote. Esses fornos não são adequados para aplicações industriais de grande escala que exigem a fusão de muitas toneladas de metal por hora. Sua força reside no processamento em lote, não na produção contínua e de alto volume.

O Custo da Energia Limpa

Embora os fornos tradicionais a combustível possam produzir emissões significativas, os fornos de cadinho elétricos modernos oferecem uma alternativa limpa e de baixa emissão.

No entanto, esse benefício tem um custo. Os modelos elétricos podem levar a despesas de serviços públicos mais altas em comparação com alguns fornos a gás, um fator que deve ser considerado para operações sensíveis ao custo.

Fazendo a Escolha Certa para o Seu Objetivo

A adequação de um forno de cadinho depende inteiramente do seu objetivo operacional principal.

- Se o seu foco principal for P&D, prototipagem ou trabalho artesanal com múltiplas ligas: O forno de cadinho é a escolha ideal devido à sua flexibilidade incomparável, controle preciso e baixo custo inicial.

- Se o seu foco principal for uma fundição de serviços de pequena a média escala: Um forno de cadinho fornece a versatilidade necessária para atender a diversas necessidades do cliente sem o enorme investimento de sistemas maiores de liga única.

- Se o seu foco principal for produção industrial de alto volume e liga única: Um forno de cadinho provavelmente é a ferramenta errada; você deve avaliar tecnologias mais eficientes, como grandes fornos de indução ou reverbero.

Em última análise, entender essas vantagens e compensações permite que você selecione a ferramenta certa para sua tarefa específica de fusão de metal.

Tabela de Resumo:

| Vantagem Principal | Benefício |

|---|---|

| Simplicidade Operacional | Fácil de operar e manter, baixa exigência de treinamento. |

| Custo-Benefício | Baixo investimento inicial e pegada compacta. |

| Flexibilidade de Ligas | Mudança rápida entre ligas com contaminação cruzada mínima. |

| Controle Preciso de Temperatura | Excelente para manter a integridade do material e qualidade consistente. |

| Oxidação Mínima | Baixa perda de metal, preservando elementos de liga valiosos. |

Pronto para aproveitar a flexibilidade de um forno de cadinho em seu laboratório ou fundição?

Na KINTEK, entendemos que seu sucesso depende de ter as ferramentas certas para fusão precisa de pequena a média escala. Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de processamento térmico adaptadas às suas necessidades exclusivas. Se você precisa de um modelo padrão ou de um sistema profundamente personalizado, nossa experiência garante o desempenho ideal para suas ligas e processos específicos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar sua flexibilidade operacional e qualidade de material.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como operar um forno tubular? Um guia de 5 fases para resultados seguros e repetíveis

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão