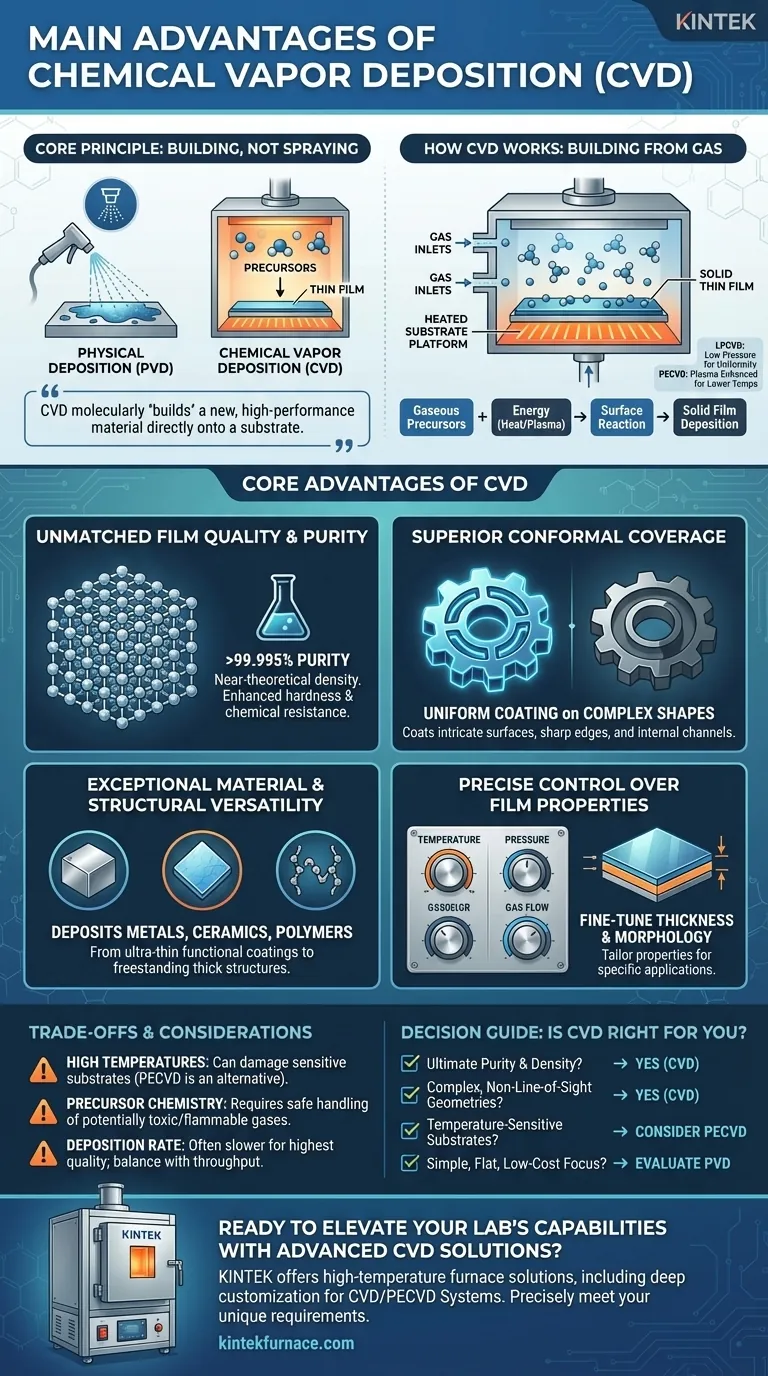

Em sua essência, a Deposição Química de Vapor (CVD) oferece versatilidade e precisão inigualáveis na criação de filmes finos de alto desempenho. O processo se destaca na produção de revestimentos excepcionalmente puros, uniformes e duráveis que se adaptam perfeitamente até mesmo às superfícies mais complexas. Essa combinação de qualidade de material e flexibilidade geométrica a torna uma tecnologia fundamental em indústrias exigentes, desde semicondutores até a aeroespacial.

O verdadeiro poder da CVD reside não apenas na aplicação de um revestimento, mas em sua capacidade de "construir" molecularmente um novo material de alto desempenho diretamente sobre um substrato. Isso proporciona um nível de pureza e cobertura conformal que os métodos de deposição física frequentemente não conseguem igualar.

Como Funciona a Deposição Química de Vapor

Para entender as vantagens da CVD, é essencial compreender seu princípio fundamental. Ao contrário de processos que simplesmente pulverizam ou revestem um material, a CVD constrói um filme por meio de uma reação química.

O Princípio Básico: Construindo a Partir de Gás

A CVD introduz moléculas precursoras gasosas em uma câmara de reação contendo um substrato. Quando a energia (tipicamente calor) é aplicada, esses gases reagem na superfície do substrato, depositando um filme fino sólido, denso e altamente aderente.

O filme é literalmente construído molécula por molécula, resultando em uma estrutura fundamentalmente diferente e frequentemente superior em comparação com revestimentos aplicados fisicamente.

Variantes Chave para Aplicações Mais Amplas

Diferentes tipos de CVD foram desenvolvidos para atender a necessidades específicas.

A CVD de Baixa Pressão (LPCVD) reduz a pressão da câmara, o que melhora a uniformidade do filme através do substrato e minimiza reações indesejadas na fase gasosa.

A CVD Aprimorada por Plasma (PECVD) usa plasma para energizar os gases precursores. Isso permite que a reação de deposição ocorra em temperaturas muito mais baixas, tornando-a adequada para revestir materiais sensíveis à temperatura, como polímeros ou dispositivos eletrônicos pré-montados.

Principais Vantagens do Processo CVD

A natureza única do processo CVD dá origem a várias vantagens chave que o diferenciam de outras técnicas de deposição de filmes finos.

Qualidade e Pureza Inigualáveis do Filme

Como a CVD é um processo químico, ela pode produzir filmes de pureza excepcionalmente alta, frequentemente excedendo 99,995%.

Os filmes resultantes possuem uma densidade próxima da teórica e um baixo número de defeitos. Isso leva a características de desempenho superiores, como dureza aprimorada, resistência química e propriedades elétricas.

Cobertura Conformal Superior

Uma das vantagens mais significativas da CVD é sua capacidade de criar revestimentos conformais. Isso significa que o filme se deposita com uma espessura uniforme em toda a superfície, independentemente de sua complexidade.

A CVD pode revestir perfeitamente formas 3D intrincadas, bordas afiadas e até mesmo o interior de canais longos e estreitos—feitos que são difíceis ou impossíveis para processos de linha de visão, como a Deposição Física de Vapor (PVD).

Versatilidade Excepcional de Materiais e Estruturas

A CVD não se limita a uma única classe de materiais. Pode ser usada para depositar uma vasta gama de substâncias, incluindo metais, cerâmicas e alguns polímeros.

Além disso, o processo pode ser usado para criar desde revestimentos funcionais ultrafinos até estruturas independentes de paredes espessas com formas complexas quase prontas, oferecendo uma tremenda flexibilidade de design.

Controle Preciso das Propriedades do Filme

A deposição é governada por parâmetros como temperatura, pressão e taxas de fluxo de gás. Estes podem ser controlados com alta precisão.

Este controle permite o ajuste fino da espessura e morfologia do filme final, permitindo que os engenheiros adaptem as propriedades do material para uma aplicação específica.

Compreendendo as Desvantagens e Considerações

Embora poderosa, a CVD não é uma solução universal. Compreender suas limitações é crucial para tomar uma decisão informada.

O Desafio das Altas Temperaturas

A CVD térmica tradicional frequentemente requer temperaturas muito altas (várias centenas a mais de mil graus Celsius) para iniciar a reação química.

Essa alta exigência de calor pode danificar ou destruir substratos sensíveis termicamente. Embora a PECVD ofereça uma alternativa de baixa temperatura, ela pode envolver desvantagens nas propriedades ou pureza do filme.

Química dos Precursores e Segurança

O "químico" na CVD envolve o uso de gases precursores. Esses materiais podem ser altamente tóxicos, inflamáveis ou corrosivos, exigindo equipamentos especializados e caros e protocolos de segurança rigorosos para manuseio e descarte.

Taxa de Deposição e Produtividade

Alcançar os filmes de mais alta qualidade e mais uniformes geralmente requer uma taxa de deposição lenta e cuidadosamente controlada. Para aplicações onde alta produtividade e baixo custo são os principais impulsionadores, métodos mais rápidos, mas menos precisos, podem ser mais adequados.

A CVD é a Escolha Certa para Sua Aplicação?

Escolher uma tecnologia de deposição depende inteiramente das prioridades e restrições específicas do seu projeto.

- Se o seu foco principal é a pureza máxima e a densidade do filme: A CVD é provavelmente a escolha superior, especialmente para aplicações críticas como semicondutores ou óticas de alto desempenho.

- Se você precisa revestir geometrias complexas e não de linha de visão: A natureza conformal da CVD é uma vantagem decisiva que é muito difícil de replicar com outros métodos.

- Se você está trabalhando com substratos sensíveis à temperatura: Você deve considerar variantes de baixa temperatura como PECVD ou explorar métodos de deposição alternativos.

- Se o seu principal impulsionador é o baixo custo para superfícies simples e planas: Você deve avaliar se a deposição física de vapor (PVD) ou outros métodos de revestimento oferecem uma solução mais econômica.

Ao entender esses princípios e desvantagens, você pode determinar com confiança se as capacidades únicas da CVD se alinham com seus objetivos de engenharia.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Qualidade e Pureza Inigualáveis do Filme | Produz filmes de alta pureza (>99,995%) com densidade próxima da teórica, aprimorando a dureza e a resistência química. |

| Cobertura Conformal Superior | Assegura revestimento uniforme em formas 3D complexas, bordas e canais internos, ao contrário de métodos de linha de visão. |

| Versatilidade de Materiais e Estruturas | Deposita metais, cerâmicas e polímeros, desde revestimentos finos até estruturas independentes. |

| Controle Preciso das Propriedades do Filme | Permite o ajuste fino da espessura e morfologia através do controle de temperatura, pressão e fluxo de gás. |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de CVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas para indústrias como semicondutores e aeroespacial. Entre em contato conosco hoje para discutir como nossos sistemas CVD sob medida podem fornecer filmes finos superiores para seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório