A principal limitação de um tubo de quartzo em um forno rotativo é o seu teto de temperatura operacional. Embora ofereça excelente pureza química, o quartzo é fundamentalmente um vidro e não pode ser usado para processos de alta temperatura, uma restrição que dita sua adequação para aplicações específicas. Suas propriedades físicas também introduzem limitações quanto à durabilidade mecânica e escala.

A escolha de um tubo de forno não é apenas sobre a temperatura; é uma troca crítica entre compatibilidade química, resiliência mecânica e a escala física de sua operação. O quartzo se destaca na pureza, mas é limitado pela temperatura e fragilidade, tornando-o uma ferramenta especializada, não uma solução universal.

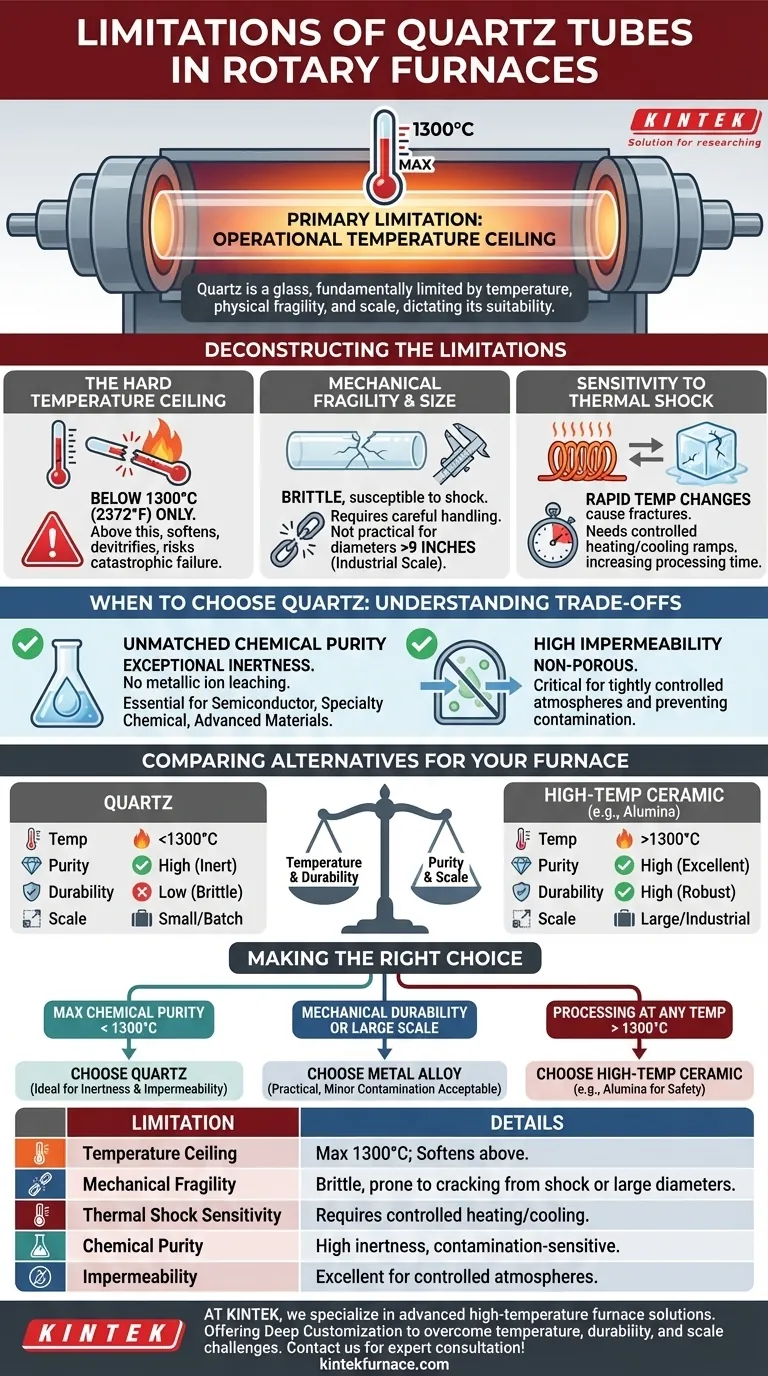

Desvendando as Limitações do Quartzo

Para selecionar o material correto, você deve primeiro entender os limites específicos do quartzo como componente de forno. Essas limitações não são falhas do material, mas sim propriedades inerentes que definem seu caso de uso.

O Teto de Temperatura Rígido

A restrição mais significativa é que os tubos de quartzo são adequados apenas para processamento abaixo de 1300°C (2372°F). Este é um limite físico inegociável.

Acima desta temperatura, o quartzo começa a amolecer e a devitrificação, perdendo sua integridade estrutural e podendo causar falha catastrófica do forno. Isso o torna totalmente inadequado para aplicações que exigem maior energia térmica.

Fragilidade Mecânica e Restrições de Tamanho

Como uma forma de vidro, o quartzo é frágil e suscetível a choques mecânicos. Isso requer manuseio cuidadoso durante a instalação, manutenção e operação para evitar rachaduras.

Além disso, o quartzo geralmente não é prático para tubos de diâmetro muito grande. Embora excelente para processamento em lote de escala laboratorial e de alta pureza, tubos de ligas metálicas são frequentemente necessários para operações em escala industrial com diâmetros de tubo acima de nove polegadas.

Sensibilidade ao Choque Térmico

Mudanças rápidas de temperatura podem induzir choque térmico, levando a rachaduras ou fraturas. Isso exige rampas controladas de aquecimento e resfriamento, o que pode aumentar o tempo total de processamento em comparação com materiais mais robustos.

Entendendo as Trocas: Quando Escolher Quartzo

Apesar de suas limitações, o quartzo é frequentemente a escolha superior para certos processos devido a uma combinação única de propriedades benéficas. Entender essas vantagens é fundamental para saber quando especificá-lo.

Pureza Química Inigualável

A vantagem mais notável do quartzo é sua inerteza química excepcional. Diferentemente das ligas metálicas, o quartzo não libera íons metálicos no material que está sendo processado.

Isso o torna essencial para aplicações que envolvem produtos de alta pureza, como nas indústrias de semicondutores, produtos químicos especiais e materiais avançados, onde até mesmo contaminação residual é inaceitável.

Alta Impermeabilidade

Os tubos de quartzo não são porosos e são altamente impermeáveis. Isso é crucial para processos que exigem uma atmosfera estritamente controlada, impedindo que contaminantes externos entrem na zona de reação e garantindo que os gases do processo não escapem.

Comparando Alternativas para o Seu Forno

Os requisitos do seu processo o direcionarão para o quartzo ou uma de suas alternativas comuns. A decisão depende do equilíbrio entre temperatura, pureza e escala.

Tubos de Ligas Metálicas

Os tubos de liga são mecanicamente mais robustos e podem ser fabricados em diâmetros muito maiores do que o quartzo. No entanto, eles têm suas próprias limitações estritas.

A maioria das ligas comuns tem um teto de temperatura abaixo de 1200°C, que é ainda menor do que o do quartzo. Criticamente, os metais na liga podem reagir com o material do processo ou gases residuais, introduzindo contaminação.

Tubos de Cerâmica de Alta Temperatura (ex: Alumina)

Para processos que devem operar acima de 1300°C, cerâmicas avançadas como a Alumina (Óxido de Alumínio) são necessárias.

Esses materiais podem suportar temperaturas muito mais altas, ao mesmo tempo que oferecem excelente pureza química, combinando os principais benefícios do quartzo e das ligas metálicas, embora geralmente a um custo mais elevado.

Tomando a Decisão Certa para o Seu Objetivo

Seu objetivo de processo específico é o guia definitivo para a seleção de materiais. Baseie sua decisão no seu principal motor operacional.

- Se seu foco principal é a máxima pureza química abaixo de 1300°C: O quartzo é a escolha ideal devido à sua inércia e impermeabilidade.

- Se seu foco principal é durabilidade mecânica ou processamento em larga escala abaixo de 1200°C: Um tubo de liga metálica é a solução mais prática e robusta, desde que uma contaminação mínima seja aceitável.

- Se seu foco principal é o processamento em qualquer temperatura acima de 1300°C: Você deve especificar um tubo de cerâmica de alta temperatura, como a alumina, para garantir a segurança e o sucesso operacional.

Em última análise, selecionar o material de tubo correto é uma decisão crítica de engenharia que impacta diretamente a eficiência do processo, a pureza do produto e a segurança operacional.

Tabela Resumo:

| Limitação | Detalhes |

|---|---|

| Teto de Temperatura | Máximo de 1300°C; amolece e devitrificação acima deste limite |

| Fragilidade Mecânica | Frágil, propenso a rachaduras por choque ou grandes diâmetros |

| Sensibilidade ao Choque Térmico | Requer aquecimento/resfriamento controlado para evitar fraturas |

| Pureza Química | Alta inércia, ideal para processos sensíveis à contaminação |

| Impermeabilidade | Excelente para atmosferas controladas, evita vazamentos de gás |

Com dificuldades nas limitações dos tubos de quartzo em seu forno rotativo? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para superar desafios de temperatura, durabilidade e escala. Aumente a eficiência e a segurança do seu laboratório — entre em contato conosco hoje para consultoria especializada e soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior

- Que requisitos técnicos afectam a resistência térmica externa dos tubos do forno?Factores-chave para aplicações de elevado desempenho

- Como procede tipicamente o processo de trabalho de um forno de tubo de quartzo? Domine o Aquecimento de Precisão para Materiais Avançados

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório