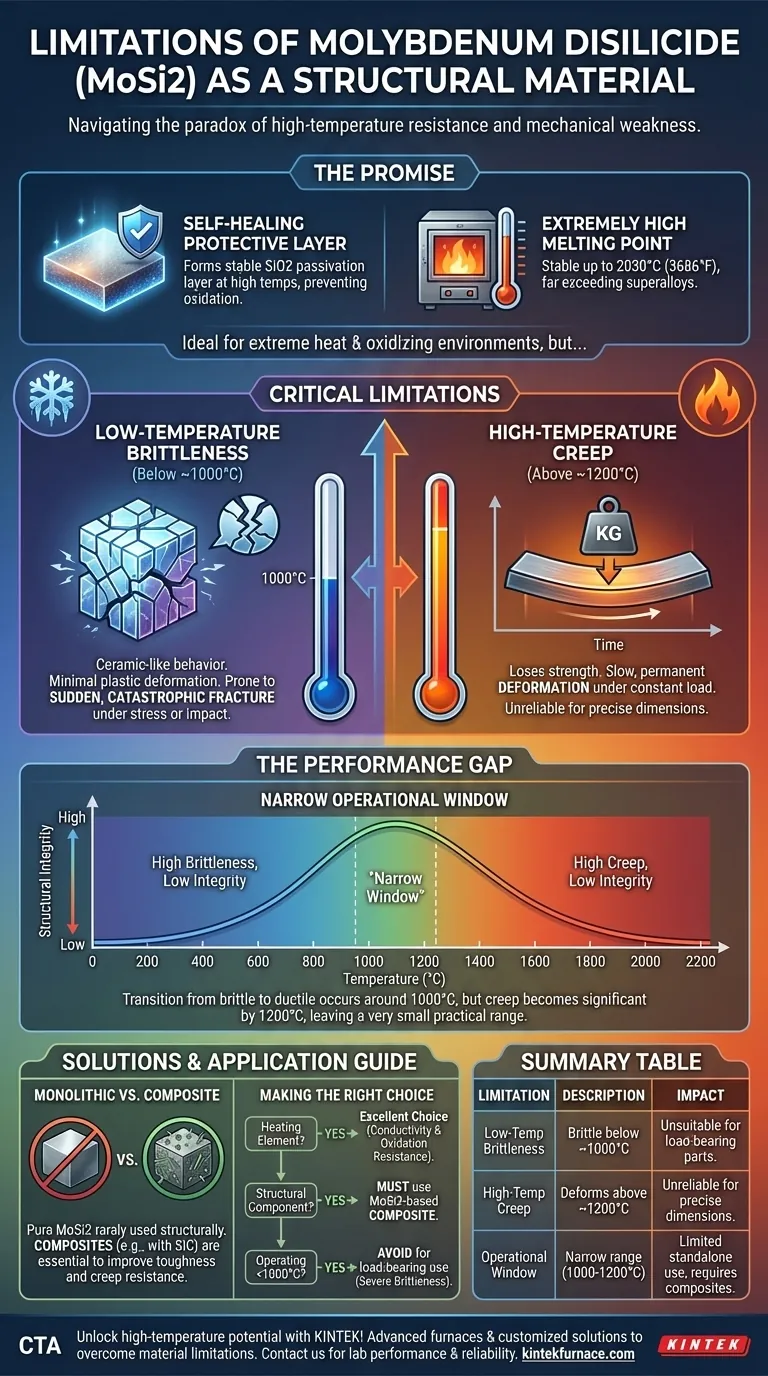

Como material estrutural, as principais limitações do dissiliceto de molibdênio são sua profunda fragilidade em temperaturas abaixo de aproximadamente 1000°C e uma perda significativa de resistência e resistência à fluência em temperaturas acima de 1200°C. Embora possua um ponto de fusão excepcionalmente alto e resistência notável à oxidação, essas duas fraquezas específicas criam uma lacuna de desempenho desafiadora para aplicações de suporte de carga.

O dissiliceto de molibdênio (MoSi2) apresenta um paradoxo para os engenheiros. Sua capacidade de formar uma camada vítrea protetora e autorreparável o torna ideal para calor extremo, mas sua fragilidade semelhante à cerâmica e sua fraqueza em altas temperaturas impedem seu uso como um componente estrutural monolítico puro.

A Promessa: Por Que o MoSi2 é Considerado

Para entender suas limitações, devemos primeiro apreciar sua principal força: desempenho excepcional em ambientes oxidantes e de alta temperatura.

Uma Camada Protetora Autorreparável

Em altas temperaturas, o MoSi2 reage com o oxigênio para formar uma camada de passivação fina e estável de dióxido de silício (SiO2) em sua superfície. Esta camada vítrea atua como uma barreira, protegendo o material subjacente contra maior oxidação e degradação.

Ponto de Fusão Extremamente Alto

Com um ponto de fusão de 2030°C (3686°F), o MoSi2 é fundamentalmente estável em temperaturas que excedem em muito as da maioria das superligas. Isso o torna um candidato atraente para turbinas de próxima geração, fornos e componentes aeroespaciais.

Limitações Críticas para Uso Estrutural

Apesar de sua estabilidade térmica, o MoSi2 falha em dois aspectos mecânicos chave que são inegociáveis para a integridade estrutural.

Fragilidade em Baixa Temperatura

Abaixo de aproximadamente 1000°C, o MoSi2 se comporta como uma cerâmica. Sua estrutura cristalina tetragonal rígida permite muito pouca deformação plástica, o que significa que ele se fraturará de forma súbita e catastrófica sob tensão, em vez de dobrar ou ceder como um metal.

Essa fragilidade torna sua fabricação extremamente difícil e altamente suscetível a danos por choque térmico ou pequenos impactos durante a operação ou manutenção.

Fluência em Alta Temperatura

A segunda limitação aparece na outra extremidade do espectro de temperatura. Apesar do seu alto ponto de fusão, o MoSi2 começa a perder sua resistência e a se deformar sob uma carga constante (um fenômeno conhecido como fluência) em temperaturas acima de 1200°C.

Essa deformação lenta o torna não confiável para componentes que devem manter dimensões precisas sob tensão, como uma pá de turbina ou viga de suporte.

Entendendo as Compensações: A Lacuna de Desempenho

O desafio central de usar MoSi2 é que seus pontos fortes e fracos criam uma janela operacional estreita e problemática.

A Transição de Frágil para Dúctil

O material transiciona de comportamento frágil para mais dúctil em torno de 1000°C. No entanto, é precisamente aqui que sua resistência à fluência começa a se degradar, atingindo o pico como um grande problema por volta de 1200°C.

Isso deixa uma faixa de temperatura muito pequena onde o material não é nem muito frágil nem muito fraco, limitando severamente sua aplicação prática como uma estrutura autônoma.

Soluções Monolíticas vs. Compósitas

Devido a essas falhas inerentes, o MoSi2 monolítico (puro) raramente é usado para peças estruturais. Suas limitações são quase sempre abordadas usando-o como material de matriz em um compósito.

Ao reforçar a matriz de MoSi2 com outros materiais, como fibras de carbeto de silício (SiC) ou outras partículas cerâmicas, os engenheiros podem melhorar drasticamente tanto sua tenacidade em baixa temperatura quanto sua resistência à fluência em alta temperatura.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar MoSi2 depende inteiramente se a aplicação é estrutural e como você pretende mitigar suas fraquezas.

- Se seu foco principal for um elemento de aquecimento: O MoSi2 é uma excelente escolha, pois sua condutividade elétrica e resistência à oxidação são primordiais e as cargas estruturais são mínimas.

- Se seu foco principal for um componente estrutural de alta temperatura: Não use MoSi2 puro. Você deve especificar um compósito à base de MoSi2 para alcançar a tenacidade e a resistência à fluência necessárias para um projeto confiável.

- Se sua aplicação operar inteiramente abaixo de 1000°C: Evite o MoSi2 para qualquer finalidade de suporte de carga devido à sua fragilidade severa e não confiável.

Ao entender o MoSi2 não como um material autônomo com falhas, mas como uma base de alto desempenho para compósitos avançados, você pode aproveitar efetivamente suas propriedades notáveis para ambientes extremos.

Tabela de Resumo:

| Limitação | Descrição | Impacto no Uso Estrutural |

|---|---|---|

| Fragilidade em Baixa Temperatura | Frágil abaixo de ~1000°C, propenso a fratura súbita | Inadequado para peças de suporte de carga, fabricação difícil |

| Fluência em Alta Temperatura | Perde resistência e se deforma acima de ~1200°C | Não confiável para dimensões precisas sob tensão |

| Janela Operacional | Faixa estreita entre fragilidade e fluência | Uso autônomo limitado, requer soluções compósitas |

Desbloqueie todo o potencial de materiais de alta temperatura com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos, como Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem soluções precisas para suas necessidades experimentais exclusivas, superando limitações de materiais como a fragilidade e a fluência do MoSi2. Contate-nos hoje para discutir como nossa experiência pode aprimorar o desempenho e a confiabilidade do seu laboratório!

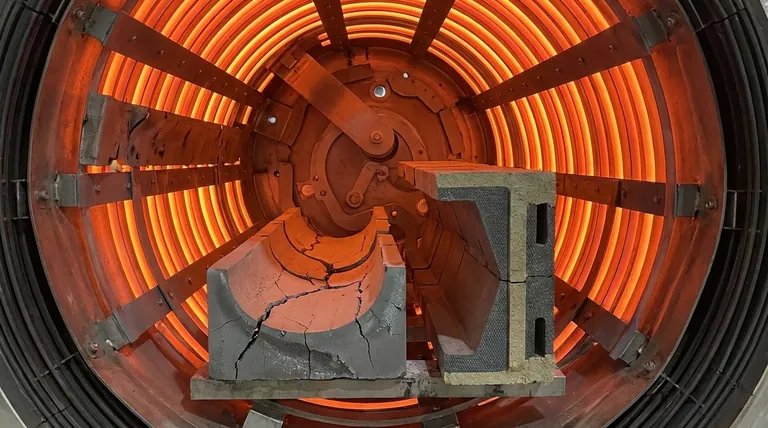

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento