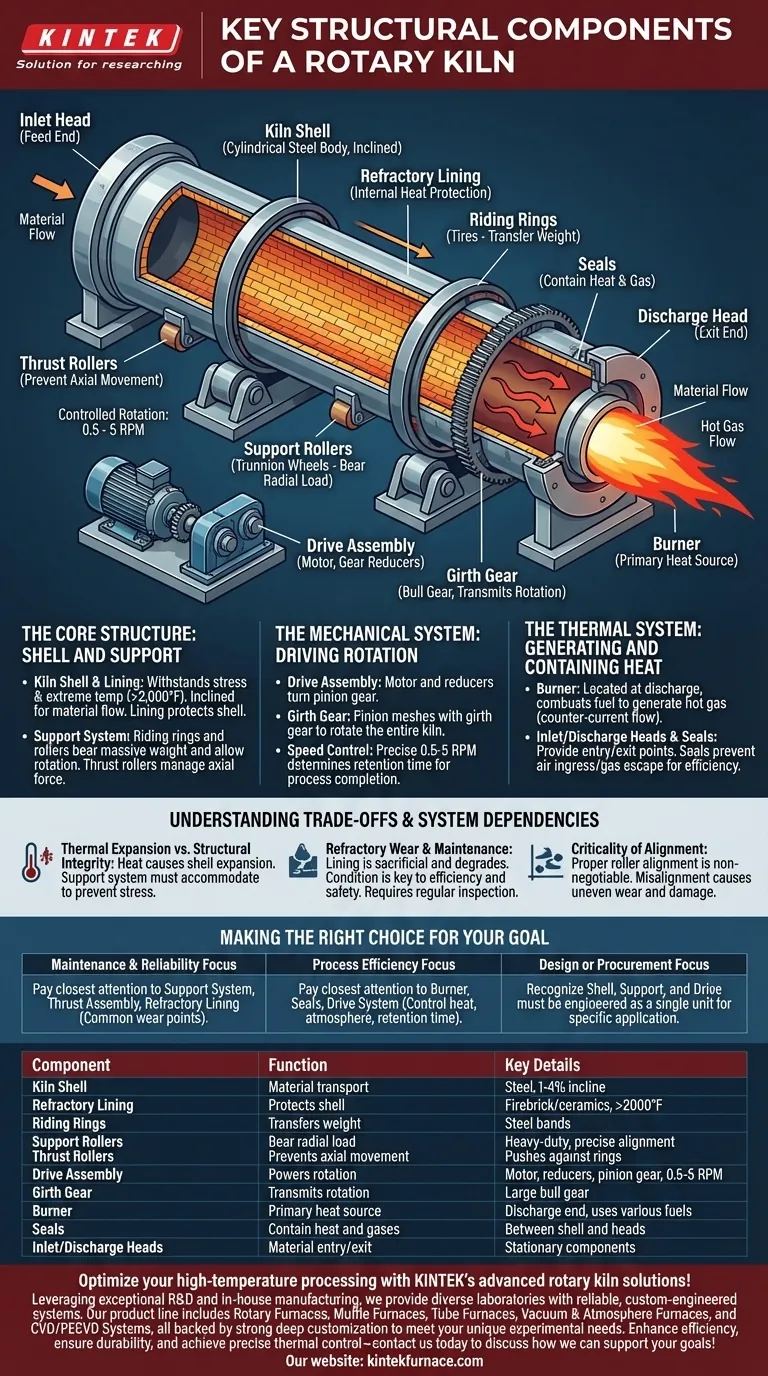

Em sua essência, um forno rotativo é um sistema integrado projetado para o processamento de materiais em alta temperatura. Seus principais componentes estruturais incluem o corpo cilíndrico de aço, o revestimento refratário interno protetor, o conjunto de acionamento que fornece a rotação e um sistema de suporte robusto composto por anéis de apoio (riding rings) e rolos que suportam a imensa carga. Esses elementos trabalham em conjunto para transportar, aquecer e transformar materiais em um processo contínuo e controlado.

Um forno rotativo é mais do que apenas um forno; é uma máquina dinâmica. Sua integridade estrutural depende de um sistema de suporte (anéis e rolos) que gerencia peso imenso e expansão térmica, enquanto seu sucesso operacional depende de um sistema de acionamento e vedações que garantem rotação controlada e uma atmosfera interna estável.

A Estrutura Central: Corpo (Shell) e Suporte

O corpo do forno e o sistema que o sustenta são fundamentais para sua operação. Esses componentes devem suportar imenso estresse mecânico e temperaturas extremas simultaneamente.

O Corpo do Forno (Kiln Shell)

O corpo do forno (kiln shell) é o corpo cilíndrico principal, construído com chapas de aço pesadas. Ele é ligeiramente inclinado em relação à horizontal, geralmente entre 1% e 4%, usando a gravidade para ajudar a mover o material da extremidade de alimentação para a extremidade de descarga à medida que gira.

O Revestimento Refratário

Dentro do corpo de aço há um revestimento refratário. Esta camada de material resistente ao calor (como tijolo refratário ou cerâmicas moldáveis) protege o corpo de aço das temperaturas extremas do processo interno, que podem exceder 2.000°F (1.100°C).

Anéis de Apoio (Riding Rings ou Tires)

Grandes faixas de aço, conhecidas como anéis de apoio (riding rings) ou pneus, são ajustadas ao redor da parte externa do corpo do forno. Sua única finalidade é transferir todo o peso do forno e seu conteúdo para o sistema de suporte abaixo.

Rolos de Suporte (Trunnion Wheels)

Os anéis de apoio repousam sobre pares de rolos de suporte, também chamados de rodas de munhão (trunnion wheels). Estes rolos de serviço pesado são os mancais que suportam a carga radial do forno, permitindo que a estrutura maciça gire com o mínimo de atrito.

Rolos de Empuxo (Thrust Rollers)

Para evitar que o forno inclinado deslize lentamente para baixo, um ou mais rolos de empuxo (thrust rollers) são posicionados para empurrar contra o lado de um anel de apoio. Esses rolos gerenciam as forças axiais (longitudinais) e mantêm o forno em sua posição correta.

O Sistema Mecânico: Acionando a Rotação

O movimento do forno não é passivo; é uma ação mecânica precisamente controlada que determina a eficiência de todo o processo.

O Conjunto de Acionamento (Drive Assembly)

O conjunto de acionamento é o motor do forno rotativo. Ele consiste em um potente motor elétrico conectado a uma série de redutores de engrenagem que giram uma pequena engrenagem pinhão.

A Coroa Dentada (Girth Gear)

Esta engrenagem pinhão se encaixa com uma enorme engrenagem maior, conhecida como coroa dentada (girth gear), que é montada ao redor da circunferência do corpo do forno. O engate entre o pinhão e a coroa dentada é o que finalmente faz o forno inteiro girar.

Velocidade de Rotação Controlada

Os fornos giram muito lentamente, tipicamente entre 0,5 e 5 rotações por minuto (RPM). Essa velocidade é cuidadosamente controlada para gerenciar o tempo de retenção do material — quanto tempo ele passa dentro do forno — o que é crucial para garantir que a reação química ou a mudança física desejada seja concluída.

O Sistema Térmico: Gerando e Contendo Calor

O objetivo final do forno é o processamento térmico, o que requer um sistema eficiente para criar e conter calor.

O Queimador (Burner)

Um queimador de alta potência localizado na extremidade de descarga do forno serve como a principal fonte de calor. Ele queima o combustível (como gás natural, carvão ou óleo) para gerar o gás quente que flui através do forno, tipicamente em direção contrária ao fluxo do material para máxima eficiência térmica.

Cabeçotes de Entrada e Descarga

O cabeçote de entrada (feed end) estacionário e o cabeçote de descarga fornecem os pontos de entrada e saída para o material que está sendo processado. O sistema de alimentação introduz a matéria-prima, enquanto o cabeçote de descarga canaliza o produto acabado para resfriamento e manuseio posterior.

Vedações do Forno (Kiln Seals)

As vedações estão localizadas onde o corpo rotativo do forno encontra os cabeçotes de entrada e descarga estacionários. Sua função é crítica: elas evitam que ar frio seja aspirado para dentro do forno e impedem que gases quentes do processo escapem, o que é essencial para manter o controle de temperatura e a eficiência térmica.

Entendendo os Compromissos e as Dependências do Sistema

Um forno rotativo é um sistema onde o desempenho de cada componente afeta os outros. Entender essas interações é fundamental para uma operação confiável.

Expansão Térmica vs. Integridade Estrutural

O calor intenso faz com que o corpo de aço se expanda significativamente. O projeto dos anéis de apoio, que são frequentemente montados para permitir um leve movimento em relação ao corpo, e o alinhamento do sistema de suporte devem acomodar essa expansão. A falha em fazer isso pode induzir estresse maciço e levar a falhas estruturais.

Desgaste Refratário e Manutenção

O revestimento refratário é um componente sacrificável que se desgasta e degrada com o tempo devido ao calor, ataque químico e abrasão. Sua condição é um fator primário na eficiência térmica e na segurança operacional do forno. A inspeção e substituição regulares são uma parte importante do orçamento de manutenção de qualquer forno e do cronograma de inatividade.

A Criticidade do Alinhamento

O alinhamento correto dos rolos de suporte é inegociável. Mesmo um leve desalinhamento concentra o imenso peso do forno em pequenas áreas dos rolos e anéis de apoio, causando desgaste acelerado e desigual. Um desalinhamento severo pode danificar a engrenagem de acionamento e até mesmo deformar o corpo do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Entender a função de cada componente permite que você concentre sua atenção onde ela é mais importante para seus objetivos específicos.

- Se seu foco principal é manutenção e confiabilidade: Preste mais atenção ao sistema de suporte (rolos, anéis), conjunto de empuxo e revestimento refratário, pois estes são os pontos mais comuns de desgaste e falha.

- Se seu foco principal é a eficiência do processo: Seus componentes chave são o queimador, as vedações e o sistema de acionamento, que controlam diretamente a transferência de calor, a integridade atmosférica e o tempo de retenção do material.

- Se seu foco principal é projeto ou aquisição: Reconheça que o corpo, o sistema de suporte e o acionamento devem ser projetados como uma unidade para lidar com a carga específica, temperatura e características do material de sua aplicação.

Compreender como esses componentes centrais funcionam como um sistema integrado é o primeiro passo para otimizar o desempenho e garantir a confiabilidade operacional a longo prazo.

Tabela de Resumo:

| Componente | Função | Detalhes Chave |

|---|---|---|

| Corpo do Forno (Kiln Shell) | Corpo cilíndrico para transporte de material | Feito de aço, inclinado de 1-4% para fluxo por gravidade |

| Revestimento Refratário | Protege o corpo do calor intenso | Usa tijolo refratário ou cerâmicas, suporta >2000°F |

| Anéis de Apoio (Riding Rings) | Transfere o peso para o sistema de suporte | Faixas de aço na parte externa do corpo |

| Rolos de Suporte | Suportam a carga radial para rotação | Rolos de serviço pesado, exigem alinhamento preciso |

| Rolos de Empuxo | Previnem o movimento axial | Empurram contra os anéis para manter a posição |

| Conjunto de Acionamento | Alimenta a rotação | Motor, redutores, engrenagem pinhão, velocidade de 0,5-5 RPM |

| Coroa Dentada (Girth Gear) | Transmite a rotação do acionamento | Grande engrenagem maior que se encaixa no pinhão |

| Queimador (Burner) | Fonte primária de calor | Localizado na extremidade de descarga, usa combustíveis como gás |

| Vedações (Seals) | Contêm calor e gases | Entre o corpo rotativo e os cabeçotes estacionários |

| Cabeçotes de Entrada/Descarga | Pontos de entrada e saída de material | Componentes estacionários para alimentação e manuseio do produto |

Otimize seu processamento em alta temperatura com as soluções avançadas de fornos rotativos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos laboratórios diversos com sistemas confiáveis e projetados sob medida. Nossa linha de produtos inclui Fornos Rotativos, Fornos Muffle, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Aumente a eficiência, garanta a durabilidade e obtenha controle térmico preciso — entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza