Em essência, os elementos de aquecimento de Carbeto de Silício (SiC) são componentes cerâmicos altamente duráveis, valorizados por sua capacidade de operar eficientemente em altas temperaturas. Eles são definidos por sua excelente condutividade térmica, resistência mecânica e resistência à corrosão química, tornando-os uma tecnologia fundamental para processos industriais de alta intensidade de calor no tratamento de metais, fabricação de eletrônicos e queima de cerâmicas.

Embora sejam frequentemente escolhidos por suas capacidades de alta temperatura, a característica definidora dos elementos de SiC é o seu processo de envelhecimento. Entender como sua resistência elétrica muda com o tempo é o fator crítico para sua aplicação e manutenção eficazes.

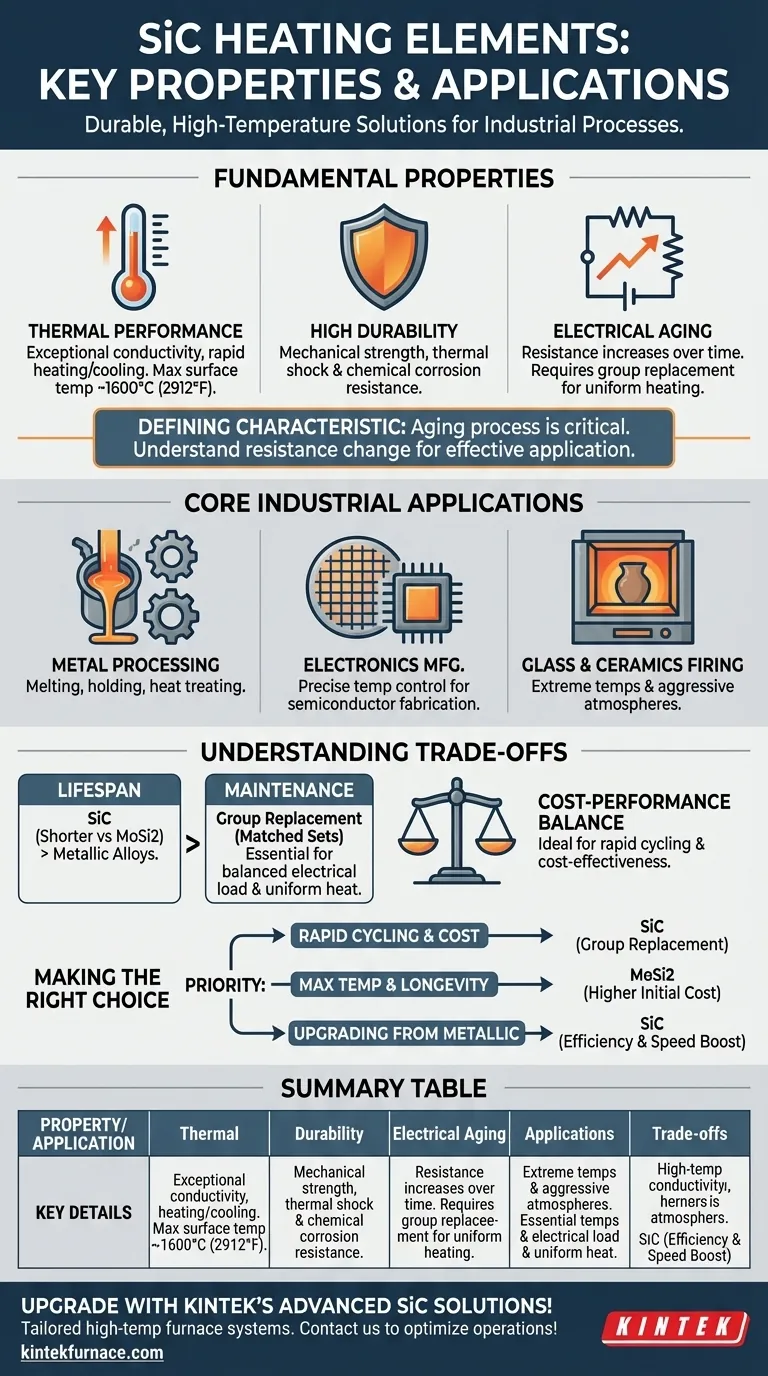

Propriedades Fundamentais dos Elementos de SiC

Para selecionar o elemento de aquecimento correto, você deve primeiro entender suas características de desempenho principais. Os elementos de SiC oferecem uma combinação única de propriedades térmicas, mecânicas e elétricas.

Desempenho Térmico Excepcional

Os elementos de SiC possuem condutividade térmica excepcional, o que permite tempos de aquecimento muito rápidos. Essa propriedade é crucial para indústrias que dependem de processamento em lote e exigem ciclos rápidos de aquecimento e resfriamento.

Eles são capazes de atingir uma temperatura máxima de superfície do elemento de aproximadamente 1600°C (2912°F). Isso se traduz em uma temperatura máxima de forno atingível na faixa de 1530-1540°C, colocando-os na classe de alta temperatura dos elementos de aquecimento.

Alta Durabilidade Mecânica e Química

Esses elementos são conhecidos por sua alta resistência mecânica e excelente resistência ao choque térmico. Essa durabilidade permite que eles resistam aos rigores de ambientes industriais hostis sem falhas frequentes.

Além disso, o SiC é altamente resistente à corrosão química, tornando-o adequado para uso em atmosferas que degradariam os elementos de aquecimento metálicos tradicionais.

Características Elétricas e Envelhecimento

Diferentemente de muitos outros elementos de aquecimento, a resistência elétrica dos elementos de SiC aumenta à medida que envelhecem. Esta é uma característica operacional crítica.

Devido a essa mudança na resistência, os elementos em um forno devem envelhecer na mesma taxa para garantir uma carga elétrica equilibrada e distribuição uniforme de calor.

Aplicações Industriais Principais

As propriedades robustas dos elementos de SiC os tornam indispensáveis em várias indústrias chave onde o calor alto e consistente é inegociável.

Processamento de Metais e Materiais

Na metalurgia, os elementos de SiC são usados para processos como fusão, manutenção e tratamento térmico de metais. Sua capacidade de fornecer temperaturas altas e consistentes é vital para alcançar propriedades específicas do material.

Fabricação de Eletrônicos e Semicondutores

A produção de semicondutores requer controle de temperatura extremamente preciso durante processos como a fabricação de wafers. A resposta térmica rápida e o aquecimento uniforme dos elementos de SiC os tornam ideais para essas aplicações exigentes.

Queima de Vidro e Cerâmica

A fabricação de vidro e a queima de cerâmicas avançadas envolvem temperaturas extremas e atmosferas frequentemente quimicamente agressivas. A durabilidade e a estabilidade em alta temperatura do SiC o tornam uma escolha preferida para fornos e estufas neste setor.

Entendendo as Compensações

Nenhuma solução técnica está isenta de compromissos. A escolha dos elementos de SiC requer uma compreensão clara de suas limitações operacionais e protocolos de manutenção.

A Consideração da Vida Útil: SiC vs. MoSi2

Embora os elementos de SiC tenham uma vida útil significativamente mais longa do que as ligas tradicionais de níquel-cromo, eles geralmente têm uma vida útil operacional mais curta em comparação com os elementos de Dissiliceto de Molibdênio (MoSi2), que podem operar em temperaturas ainda mais altas.

O Protocolo de Manutenção: Substituição em Grupo

Quando um único elemento de SiC falha, ele não pode ser substituído sozinho. Devido à mudança na resistência ao longo de sua vida útil, um novo elemento teria uma resistência drasticamente diferente dos mais antigos, interrompendo o circuito paralelo e causando aquecimento desigual.

Portanto, os elementos devem ser substituídos em pares combinados ou como um conjunto completo para manter o desempenho do forno. Esta estratégia de substituição em grupo é um fator chave no cálculo do custo total de propriedade.

O Equilíbrio Custo-Desempenho

Os elementos de SiC representam um excelente meio-termo. Eles são ideais para aplicações onde o custo é um fator significativo e as capacidades de temperatura absoluta mais altas de elementos mais exóticos, como o MoSi2, não são estritamente necessárias.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto é uma decisão baseada no equilíbrio entre os requisitos de desempenho e a realidade operacional.

- Se o seu foco principal for ciclos rápidos e custo-benefício: O SiC é uma excelente escolha, desde que você possa acomodar o cronograma de manutenção de substituição em grupo necessário.

- Se o seu foco principal for temperatura operacional máxima e longevidade: Você pode precisar avaliar alternativas como o MoSi2, que pode oferecer vida útil mais longa e temperaturas mais altas a um custo inicial maior.

- Se você estiver atualizando de elementos metálicos tradicionais: O SiC oferece uma melhoria significativa na eficiência, capacidade de temperatura e velocidade do processo.

Em última análise, escolher SiC é uma decisão informada baseada em suas necessidades específicas de temperatura, ciclo de processo e filosofia de manutenção.

Tabela de Resumo:

| Propriedade/Aplicação | Detalhes Principais |

|---|---|

| Desempenho Térmico | Alta condutividade térmica, temp. máx. da superfície ~1600°C, aquecimento/resfriamento rápido |

| Durabilidade | Alta resistência mecânica, resistência ao choque térmico, resistência à corrosão química |

| Envelhecimento Elétrico | A resistência aumenta com o tempo, requer substituição em grupo para aquecimento uniforme |

| Aplicações | Processamento de metais (fusão, tratamento térmico), eletrônicos (fabricação de semicondutores), queima de cerâmica/vidro |

| Compensações | Vida útil mais curta vs. MoSi2, custo-benefício para ciclos rápidos, requer substituição de conjunto combinado |

Atualize seus processos de alta temperatura com as soluções avançadas de aquecimento SiC da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar suas operações e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo