Para resultados ótimos, um forno moderno de sinterização de zircônia deve combinar controle preciso de temperatura, elementos de aquecimento de alta pureza e programação inteligente. Esses recursos funcionam em conjunto para garantir que a restauração final atinja sua resistência alvo, translucidez e precisão dimensional sem contaminação ou defeitos. Modelos avançados também integram recursos como resfriamento controlado, atmosferas a vácuo e ciclos de sinterização rápida para melhorar tanto a qualidade do produto final quanto a eficiência do fluxo de trabalho do laboratório odontológico.

A mudança fundamental na tecnologia de fornos é de simples fornos de aquecimento para controladores de processo sofisticados. Os fornos modernos não se tratam apenas de atingir uma temperatura alvo; trata-se de gerenciar com precisão toda a jornada térmica da zircônia — do aquecimento à manutenção ao resfriamento — para garantir resultados clínicos previsíveis e repetíveis.

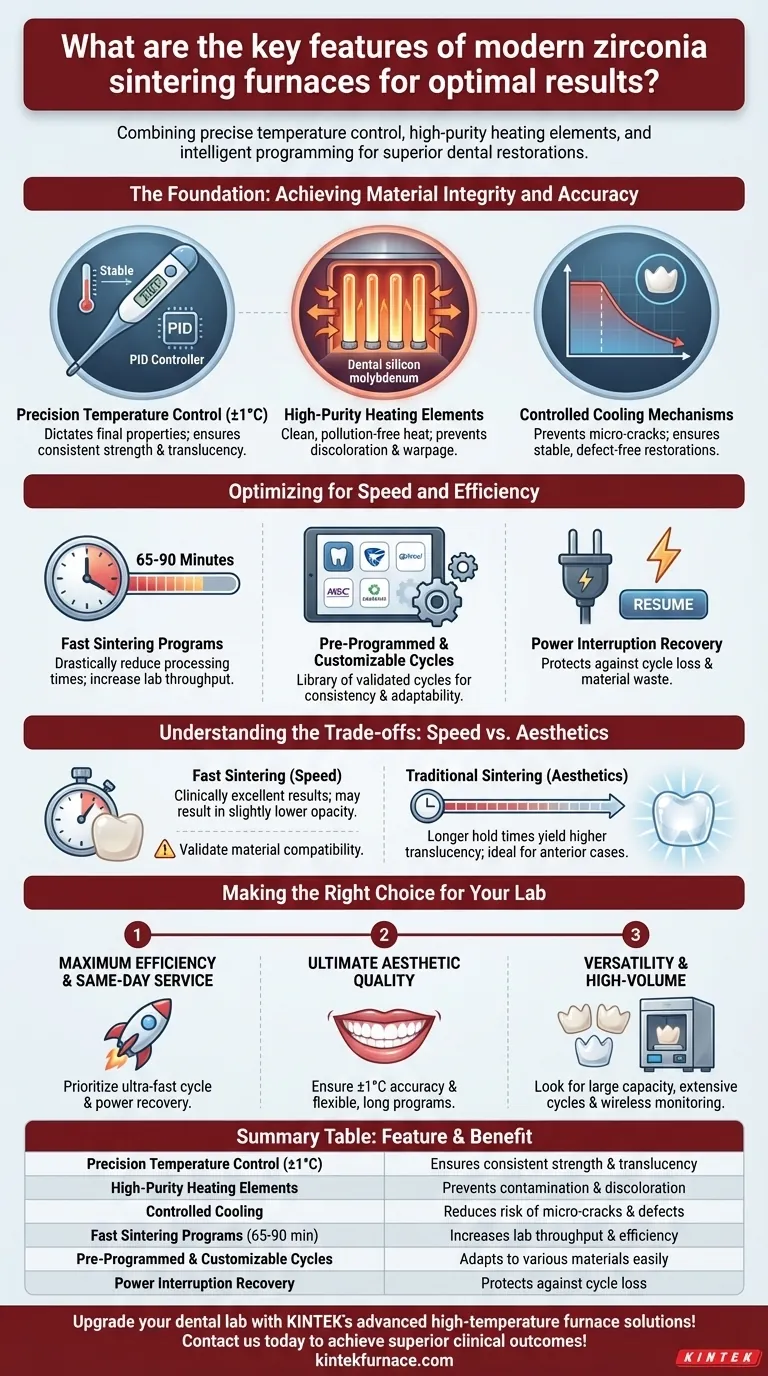

A Fundação: Alcançando Integridade e Precisão do Material

A função principal de um forno de sinterização é transformar um bloco de zircônia moído e calcário em uma restauração final densa, forte e estável. Para conseguir isso, é necessário um ambiente de controle extremo.

Controle de Temperatura de Precisão

O recurso mais crítico é a capacidade de manter temperaturas exatas. Fornos modernos usam controladores Proporcionais-Integrais-Derivativos (PID) para atingir uma precisão de ±1℃.

Essa precisão não é um luxo; ela dita diretamente as propriedades finais da zircônia. Mesmo desvios menores podem impactar negativamente a translucidez e a resistência à flexão do material.

Elementos de Aquecimento de Alta Pureza

A contaminação é um risco significativo durante a sinterização. Elementos de aquecimento de molibdênio de silício odontológico de alta pureza são o padrão da indústria por um motivo.

Eles fornecem calor limpo e livre de poluição, evitando a descoloração da restauração. Além disso, eles são projetados para distribuir o calor uniformemente por toda a câmara, o que é crucial para evitar empenamento e garantir que toda a restauração seja sinterizada uniformemente.

Mecanismos de Resfriamento Controlado

A forma como uma restauração esfria é tão importante quanto a forma como é aquecida. O resfriamento rápido e descontrolado pode induzir choque térmico, levando a microfissuras que comprometem a durabilidade a longo prazo da coroa ou ponte.

Fornos modernos incorporam funções de resfriamento automatizadas e controladas. Estas diminuem gradualmente a temperatura a uma taxa predeterminada, prevenindo tensões internas e garantindo um produto final estável e sem defeitos.

Otimizando para Velocidade e Eficiência

Em um laboratório odontológico moderno, o tempo é um recurso crítico. A tecnologia de fornos evoluiu para reduzir drasticamente os tempos de processamento sem sacrificar a qualidade, permitindo fluxos de trabalho mais eficientes e até restaurações no mesmo dia.

Programas de Sinterização Rápida

O aprimoramento de fluxo de trabalho mais significativo é o desenvolvimento de ciclos de sinterização rápida. Certos fornos agora podem completar um processo de sinterização total em apenas 65 a 90 minutos, em comparação com as muitas horas exigidas por ciclos tradicionais.

Este recurso permite que os laboratórios aumentem drasticamente o rendimento e ofereçam prazos de entrega mais rápidos aos clínicos.

Ciclos Pré-Programados e Personalizáveis

Zircônia não é um material único; existem muitas variações com requisitos de sinterização exclusivos. Uma característica chave é uma biblioteca de ciclos pré-programados validados para materiais específicos de grandes fabricantes.

Isso garante consistência e elimina a suposição. A capacidade de também criar e salvar programas personalizados oferece a flexibilidade necessária para se adaptar a novos materiais à medida que chegam ao mercado.

Recuperação de Interrupção de Energia

Uma queda de energia durante um ciclo de sinterização de várias horas pode resultar na perda total das restaurações internas. Fornos de ponta agora incluem uma função de memória que permite que o ciclo recomece exatamente de onde parou assim que a energia for restaurada.

Este é um salva-vidas crucial que protege contra a perda de tempo valioso, mão de obra e materiais.

Entendendo os Compromissos: Velocidade vs. Estética

Embora a sinterização rápida seja um recurso poderoso, é essencial entender suas implicações. A escolha entre um ciclo rápido e um ciclo tradicional mais lento envolve uma troca direta.

O Impacto na Translucidez

Geralmente, ciclos de sinterização mais lentos com tempos de retenção mais longos produzem maior translucidez. Isso ocorre porque permite mais tempo para a estrutura cristalina do material se formar e densificar completamente, o que melhora a transmissão da luz.

Para casos anteriores altamente estéticos onde a máxima translucidez é o principal objetivo, um ciclo tradicional mais lento é frequentemente a escolha superior. A sinterização rápida, embora produza resultados clinicamente excelentes, pode resultar em valores de opacidade ligeiramente mais baixos.

Compatibilidade de Material

É crucial reconhecer que nem todos os materiais de zircônia são validados para sinterização rápida. Usar um ciclo rápido em um material não projetado especificamente para ele pode levar a força subótima, estética ruim e potencial falha da restauração. Sempre siga as recomendações específicas do fabricante da zircônia.

Fazendo a Escolha Certa para o Seu Laboratório

A seleção do forno certo depende de uma compreensão clara do principal negócio e dos objetivos clínicos do seu laboratório.

- Se o seu foco principal é a máxima eficiência e serviço no mesmo dia: Priorize um forno com um ciclo de sinterização ultrarrápido comprovado e um recurso confiável de recuperação de interrupção de energia.

- Se o seu foco principal é a qualidade estética final para casos anteriores: Garanta que o forno ofereça precisão de temperatura excepcional (±1℃) e a flexibilidade de programas longos, lentos e personalizáveis.

- Se o seu foco principal é a versatilidade para um laboratório de alto volume: Procure uma unidade com capacidade de câmara grande, uma biblioteca abrangente de ciclos pré-programados e conectividade sem fio para monitoramento remoto.

Em última análise, investir em um forno com esses recursos avançados é um investimento em resultados previsíveis e de alta qualidade para o seu laboratório e seus pacientes.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Controle de Temperatura de Precisão (±1℃) | Garante força e translucidez consistentes |

| Elementos de Aquecimento de Alta Pureza | Previne contaminação e descoloração |

| Resfriamento Controlado | Reduz o risco de microfissuras e defeitos |

| Programas de Sinterização Rápida (65-90 min) | Aumenta o rendimento e a eficiência do laboratório |

| Ciclos Pré-Programados e Personalizáveis | Adapta-se facilmente a vários materiais de zircônia |

| Recuperação de Interrupção de Energia | Protege contra perda de ciclo e desperdício de material |

Atualize seu laboratório odontológico com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para resultados ótimos de sinterização de zircônia. Contate-nos hoje para aprimorar seu fluxo de trabalho e alcançar resultados clínicos superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas