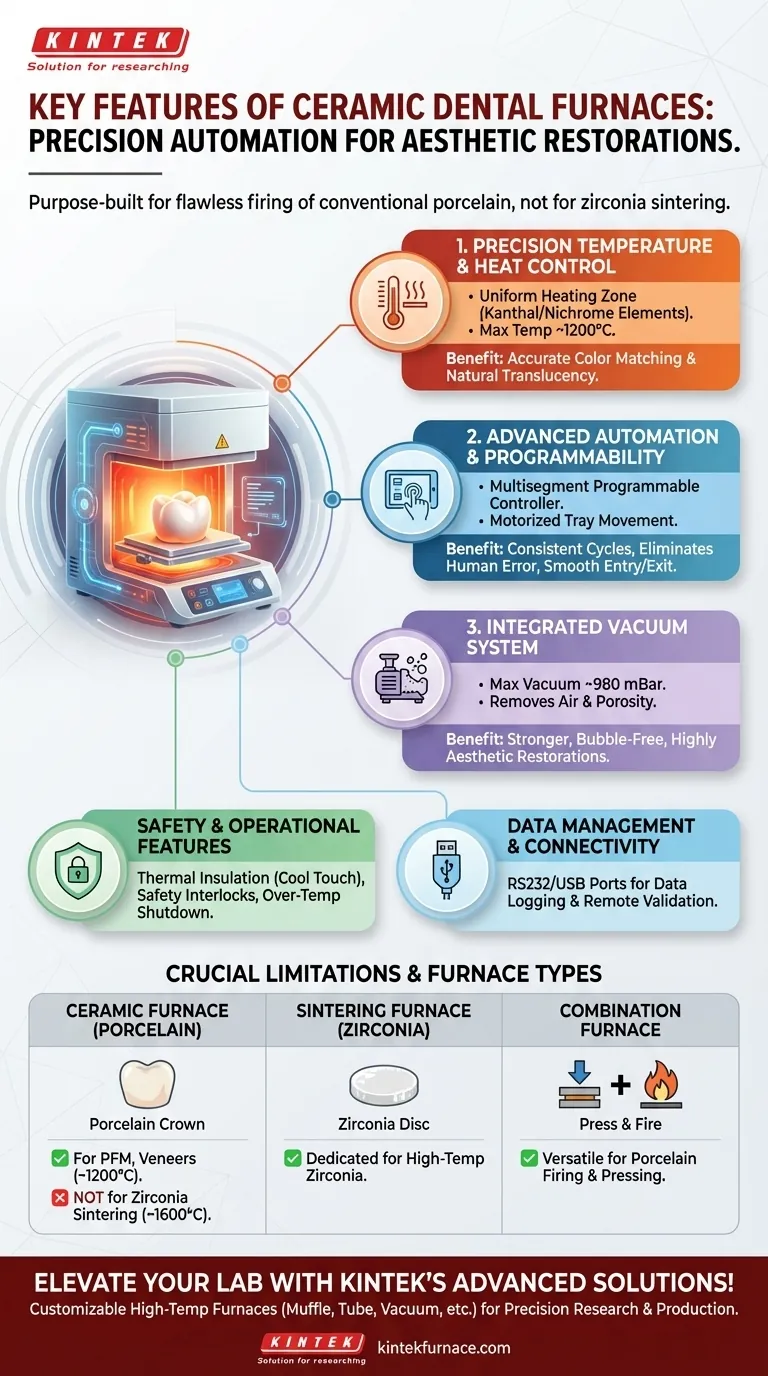

Em essência, as principais características de um forno dentário cerâmico centram-se na automação de precisão e no controle para restaurações estéticas. Estes fornos são ferramentas altamente especializadas equipadas com controladores programáveis, zonas de aquecimento uniforme, sistemas de vácuo integrados e intertravamentos de segurança avançados, todos concebidos para cozer impecavelmente cerâmicas dentárias convencionais, como a porcelana.

A principal conclusão é que as características de um forno cerâmico são construídas com um propósito específico: alcançar a estética perfeita em restaurações de porcelana. Esta especialização proporciona um controle inigualável sobre a cor e a translucidez, mas torna-o fundamentalmente diferente e inadequado para a sinterização de alta temperatura necessária para materiais como a zircónia.

A Função Principal: Atingir a Excelência Estética

O papel principal de um forno cerâmico é transformar o pó de porcelana estratificado numa restauração dentária forte e de aspeto natural. Cada característica é concebida para apoiar este processo delicado, onde pequenas variações podem arruinar o resultado final.

Controle de Temperatura e Calor de Precisão

A característica mais crítica é a capacidade de gerir o calor com precisão absoluta. O forno utiliza elementos de aquecimento Kanthal ou Níquel-Cromo para criar uma zona de aquecimento altamente uniforme, garantindo que toda a restauração é cozida uniformemente.

Isto é gerido por um controlador que pode atingir uma temperatura máxima de cerca de 1200°C. Este nível de controle térmico é o que permite aos técnicos igualar precisamente a cor e alcançar a translucidez natural esperada de coroas e facetas de alta qualidade.

Automação Avançada e Programabilidade

Os fornos cerâmicos modernos são totalmente automatizados para garantir consistência e eliminar erros humanos. Possuem um controlador programável multissegmentado, frequentemente operado através de um ecrã tátil a cores.

Os técnicos podem carregar programas de cozedura específicos para diferentes tipos de porcelana. Funcionalidades como o movimento preciso da bandeja motorizada garantem que a restauração entra e sai da câmara de calor suavemente, prevenindo choque térmico e fissuras.

Sistema de Vácuo Integrado

Para alcançar a máxima resistência e densidade, o forno incorpora uma bomba de vácuo. Durante o ciclo de cozedura, o vácuo remove o ar preso entre as partículas de porcelana.

Este processo elimina a porosidade, resultando numa restauração mais forte e estética, livre de bolhas ou imperfeições. Um forno típico pode atingir um vácuo máximo de 980 mBar.

Características Essenciais de Segurança e Operacionais

Para além do processo principal de cozedura, estes fornos incluem funcionalidades concebidas para a segurança do operador, validação de processos e fiabilidade a longo prazo.

Segurança do Operador e do Laboratório

A segurança é fundamental. Os fornos são construídos com isolamento térmico altamente eficaz, que mantém as superfícies externas frias ao toque e evita a perda de calor, melhorando a eficiência energética.

Incluem também intertravamentos de segurança críticos que impedem a abertura da porta durante um ciclo de alta temperatura. Proteções adicionais, como o desligamento por sobretemperatura e sobrecorrente, evitam danos à unidade e à restauração.

Gestão de Dados e Conectividade

Para controle de qualidade e diagnóstico, muitos fornos oferecem opções modernas de conectividade. Portas como RS 232/RS 485 ou USB permitem conexão remota e registo de dados.

Isto permite que um laboratório armazene e reveja dados de temperatura para cada ciclo, garantindo que os processos são padronizados e os resultados são repetíveis.

Compreender as Compensações e Limitações

Embora excecionais na sua tarefa, os fornos cerâmicos não são uma solução única para todos. Compreender as suas limitações é crucial para qualquer laboratório dentário.

Especificidade do Material

Estes fornos são concebidos exclusivamente para cozer cerâmicas dentárias convencionais. Isto inclui coroas de porcelana fundida sobre metal (PFM), facetas e certos tipos de coroas totalmente cerâmicas.

Inadequação para Sinterização de Alta Temperatura

A limitação mais significativa é que um forno cerâmico não pode ser usado para sinterizar zircónia. A sinterização é um processo diferente que requer temperaturas muito mais elevadas (frequentemente até 1600°C) para transformar a zircónia fresada de um estado semelhante a giz na sua forma final de alta resistência.

O Papel de Outros Tipos de Fornos

O campo dentário utiliza três tipos principais de fornos. Um forno cerâmico é para cozer porcelana. Um forno de sinterização é para zircónia. Um forno de combinação é uma unidade versátil que pode lidar tanto com a cozedura de porcelana convencional como com a prensagem de materiais cerâmicos.

Fazer a Escolha Certa para o Seu Laboratório

A seleção do forno certo depende inteiramente dos serviços que o seu laboratório oferece e dos materiais com que trabalha com mais frequência.

- Se o seu foco principal é o trabalho estético em porcelana (facetas, PFM): Um forno cerâmico dedicado é a ferramenta ideal, oferecendo o mais alto nível de precisão para resultados estéticos.

- Se o seu foco principal são restaurações de zircónia de alta resistência: Deve investir num forno de sinterização de alta temperatura, pois um forno cerâmico não pode realizar esta tarefa.

- Se o seu laboratório necessita de versatilidade para prensar e cozer cerâmicas: Um forno de combinação oferece uma solução económica e que poupa espaço para lidar com múltiplos tipos de restauração.

Escolher a ferramenta certa é o primeiro passo para fornecer restaurações previsíveis e de alta qualidade para cada caso.

Tabela de Resumo:

| Característica | Descrição | Benefício Principal |

|---|---|---|

| Controle de Temperatura de Precisão | Utiliza elementos Kanthal/Níquel-Cromo para aquecimento uniforme até 1200°C | Garante cor e translucidez precisas nas restaurações |

| Automação Avançada | Controlador programável multissegmentado com ecrã tátil e bandeja motorizada | Elimina o erro humano e garante ciclos de cozedura consistentes |

| Sistema de Vácuo Integrado | Atinge vácuo de até 980 mBar para remover ar da porcelana | Aumenta a resistência e elimina a porosidade para melhor estética |

| Funcionalidades de Segurança | Inclui isolamento térmico, intertravamentos de segurança e desligamento por sobretemperatura | Protege os operadores e previne danos nas restaurações |

| Gestão de Dados | Portas RS 232/RS 485 ou USB para conectividade e registo de dados | Permite a validação do processo e resultados repetíveis |

Eleve as capacidades do seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando uma P&D excecional e fabrico interno, fornecemos a diversos laboratórios ferramentas de precisão como Fornos de Crisol (Muffle), Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que podemos satisfazer precisamente os seus requisitos experimentais únicos, quer se concentre em trabalho estético com porcelana ou necessite de soluções versáteis. Não se contente com menos — contacte-nos hoje para discutir como podemos melhorar os seus processos de restauração e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas