Em sua essência, um forno de Deposição Química de Vapor (CVD) é um sistema de síntese de materiais de alta precisão. Suas principais características não são componentes isolados, mas um conjunto integrado de controles projetados para um único propósito: depositar um filme fino altamente puro e uniforme em um substrato. Essas características definidoras incluem uma câmara de reação de alta temperatura, um sistema preciso de fornecimento de gás, um controle meticuloso da atmosfera e pressão, e um robusto sistema de gerenciamento de exaustão.

Um forno CVD não é simplesmente um forno de alta temperatura. Suas características definidoras são todos mecanismos de controle, projetados para manipular a química da fase gasosa com extrema precisão para fazer crescer um filme fino sólido com pureza e uniformidade inigualáveis.

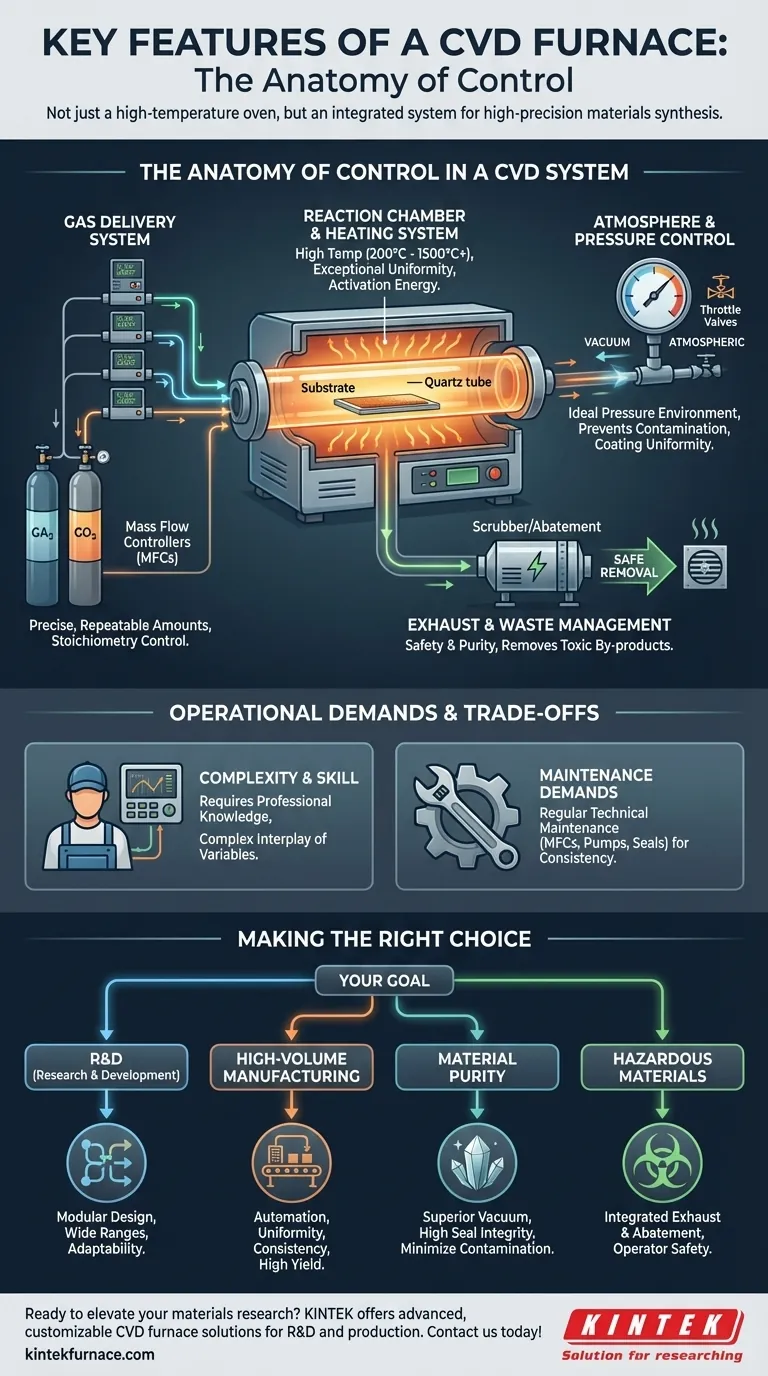

A Anatomia do Controle em um Sistema CVD

Compreender um forno CVD exige olhar além do calor e vê-lo como um ambiente onde cada variável é deliberadamente gerenciada. Cada característica é uma alavanca para controlar o resultado da reação química.

A Câmara de Reação e o Sistema de Aquecimento

Todo o processo acontece dentro de uma câmara, geralmente um tubo de quartzo, aquecido a temperaturas que variam de 200°C a mais de 1500°C.

Esta alta temperatura fornece a energia de ativação necessária para que os gases precursores reajam quimicamente e formem o filme sólido.

Crucialmente, o sistema de aquecimento é projetado para excepcional uniformidade de temperatura. Quaisquer "pontos quentes" ou "pontos frios" no substrato fariam o filme crescer em taxas diferentes, comprometendo sua qualidade.

O Sistema de Fornecimento de Gás

Este é o coração da precisão do forno. Os precursores gasosos, os blocos de construção do filme, devem ser introduzidos na câmara em quantidades exatas e repetíveis.

Isso é realizado usando controladores de fluxo de massa (MFCs). Esses dispositivos regulam a taxa de fluxo de cada gás com incrível precisão, garantindo que a reação química tenha a estequiometria correta (a proporção certa de reagentes).

A precisão do sistema de fornecimento de gás dita diretamente a taxa de deposição, a composição química e as propriedades finais do material.

O Sistema de Controle de Atmosfera e Pressão

O ambiente dentro da câmara é tão importante quanto a temperatura e o fluxo de gás. Este sistema cria e mantém a pressão ideal para o processo de deposição.

As operações podem ocorrer a vácuo (CVD de Baixa Pressão), pressão atmosférica (APCVD), ou uma baixa pressão precisamente controlada.

Controlar a pressão evita reações indesejadas com o ar (como oxidação) e gerencia o caminho livre médio das moléculas de gás, o que impacta diretamente a uniformidade do revestimento na superfície do substrato. Válvulas de estrangulamento são frequentemente usadas para manter este ambiente de pressão estável.

O Sistema de Exaustão e Gerenciamento de Resíduos

As reações químicas em um processo CVD frequentemente produzem subprodutos tóxicos, corrosivos ou inflamáveis, juntamente com gases precursores não reagidos.

Um sistema de exaustão eficiente é crítico para segurança e pureza do processo. Ele remove com segurança esses gases residuais da câmara, muitas vezes passando-os por um lavador ou sistema de redução antes da ventilação.

Isso impede que subprodutos nocivos se redepositem no substrato, contaminando o filme, ou representando um perigo para os operadores e o meio ambiente.

Compreendendo as Compromissos e Demandas Operacionais

Embora potentes, os sistemas CVD não são instrumentos simples. Sua precisão vem com complexidade inerente e requisitos operacionais específicos.

Complexidade e Requisitos de Habilidade

Operar um forno CVD exige conhecimento e habilidade profissional. A interação entre temperatura, pressão e fluxo de gás é complexa, e uma operação inadequada pode levar a resultados ruins ou riscos de segurança.

Ao contrário de um forno tubular padrão, um sistema CVD é um equipamento sofisticado de processamento químico que exige um operador treinado.

Demandas de Manutenção

Os componentes precisos, especialmente MFCs, bombas de vácuo e vedações, exigem manutenção regular e tecnicamente exigente para garantir um desempenho confiável.

Negligenciar a manutenção leva a resultados inconsistentes, desvio do processo e, em última análise, falha custosa do equipamento. Os custos de manutenção e os requisitos técnicos são significativamente mais altos do que para fornos mais simples.

Considerações para Laboratório vs. Produção

Para uso em laboratório, modularidade e flexibilidade são frequentemente cruciais. Pesquisadores podem precisar trocar componentes ou reconfigurar o sistema para diferentes experimentos, priorizando a adaptabilidade em vez da produtividade.

Em um ambiente de produção, confiabilidade, automação e repetibilidade são primordiais. O foco muda para maximizar o tempo de atividade e garantir que cada execução produza um resultado idêntico.

Fazendo a Escolha Certa para o Seu Objetivo

A importância de cada característica depende inteiramente do seu objetivo final. Ao avaliar um forno CVD, combine suas capacidades com sua aplicação específica.

- Se seu foco principal é pesquisa e desenvolvimento: Priorize um design modular com fornecimento de gás flexível e amplas faixas de temperatura e pressão para acomodar diversos experimentos.

- Se seu foco principal é fabricação de alto volume: Destaque a automação, software robusto de controle de processo e uniformidade de temperatura excepcional para garantir consistência do produto e alto rendimento.

- Se seu foco principal é a pureza do material: Examine a qualidade do sistema de vácuo e a integridade de todas as vedações para minimizar a contaminação por vazamentos atmosféricos.

- Se seu foco principal é trabalhar com materiais perigosos: Certifique-se de que o forno tenha um sistema de exaustão e redução de última geração e totalmente integrado para garantir a segurança do operador e a conformidade ambiental.

Em última análise, as principais características de um forno CVD são construídas especificamente para transformar gases voláteis em um material sólido perfeitamente estruturado.

Tabela Resumo:

| Característica | Descrição | Principal Benefício |

|---|---|---|

| Câmara de Reação de Alta Temperatura | Tubo de quartzo aquecido para reações químicas | Permite deposição precisa de filmes com aquecimento uniforme |

| Sistema de Fornecimento de Gás | Usa controladores de fluxo de massa para fluxo exato de gás | Garante a estequiometria e taxa de deposição corretas |

| Controle de Atmosfera e Pressão | Gerencia a pressão (vácuo a atmosférica) | Evita contaminação e garante uniformidade do revestimento |

| Exaustão e Gerenciamento de Resíduos | Remove subprodutos tóxicos com segurança | Aumenta a segurança e a pureza do processo |

| Demandas Operacionais | Requer operação e manutenção qualificadas | Exige treinamento, mas oferece alta precisão e confiabilidade |

Pronto para elevar sua pesquisa de materiais com um forno CVD personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Sistemas CVD/PECVD, Muflas, Tubulares, Fornos Rotativos e Fornos a Vácuo e Atmosfera, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja você em P&D ou produção, garantimos confiabilidade, pureza e eficiência. Entre em contato conosco hoje para discutir como nossos fornos CVD podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos