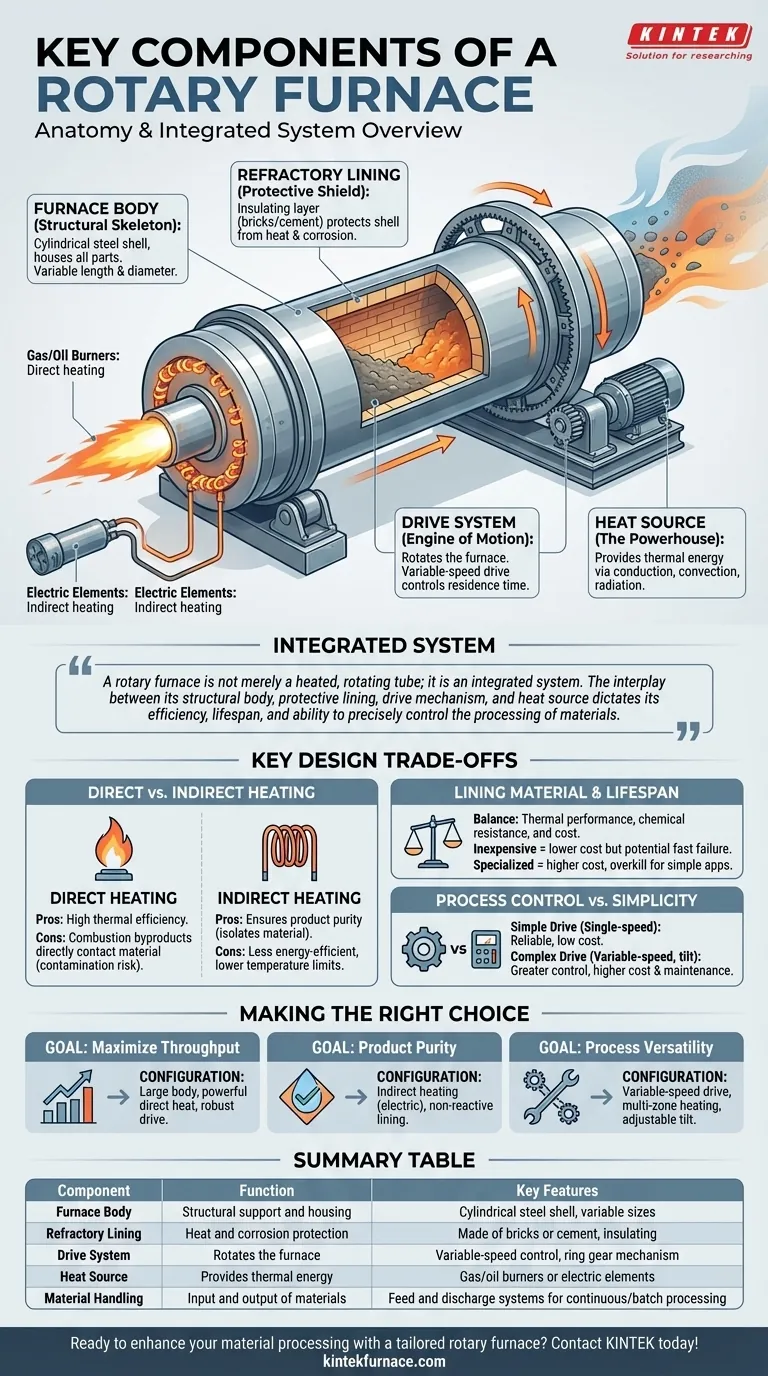

Em sua essência, um forno rotativo é construído a partir de quatro componentes fundamentais. Estes são o corpo do forno que fornece a estrutura, um revestimento refratário interno para conter o calor e resistir à corrosão, um sistema de acionamento para criar a rotação e uma fonte de calor para fornecer a energia térmica necessária.

Um forno rotativo não é meramente um tubo aquecido e giratório; é um sistema integrado. A interação entre seu corpo estrutural, revestimento protetor, mecanismo de acionamento e fonte de calor determina sua eficiência, vida útil e capacidade de controlar com precisão o processamento dos materiais.

A Anatomia de um Forno Rotativo: Um Detalhamento Componente por Componente

Para entender verdadeiramente como um forno rotativo opera, devemos examinar cada uma de suas partes centrais e a função específica que ela desempenha dentro do sistema maior.

O Corpo do Forno: O Esqueleto Estrutural

O corpo do forno é a carcaça cilíndrica, geralmente construída com chapas de aço soldadas. É o componente estrutural primário que abriga todas as outras partes.

O comprimento e o diâmetro deste corpo são altamente variáveis, variando de pequenos modelos de laboratório a enormes fornos industriais que podem ter mais de 200 metros de comprimento, dependendo inteiramente da vazão e do processo exigidos.

O Revestimento Refratário: O Escudo Protetor

Dentro do corpo de aço está o revestimento refratário. Esta camada é crucial para proteger a carcaça de aço das temperaturas internas extremas e do desgaste químico ou abrasivo do material que está sendo processado.

Este revestimento é feito de materiais resistentes ao calor, como tijolos refratários, cimento refratário moldável ou outras substâncias moldáveis escolhidas por suas propriedades específicas de isolamento e resistência à corrosão.

O Sistema de Acionamento: O Motor do Movimento

O sistema de acionamento é o mecanismo que gira o corpo do forno. Isso é tipicamente realizado com uma grande engrenagem de coroa fixa à carcaça, que é girada por um pinhão acionado por motor.

Uma característica chave é o uso de um acionamento de velocidade variável. Isso permite que os operadores controlem com precisão a velocidade de rotação, o que, por sua vez, controla quanto tempo o material permanece no forno (seu tempo de residência), um parâmetro de processo crítico. Alguns sistemas também permitem ajustar a inclinação para influenciar o fluxo do material.

A Fonte de Calor: A Usina de Energia

A fonte de calor fornece a energia térmica necessária para o processo. Isso pode ser realizado de várias maneiras.

Fontes comuns incluem queimadores a gás ou óleo que disparam diretamente na câmara do forno ou elementos de aquecimento elétrico posicionados ao redor do tubo do forno para aquecimento indireto. O calor é transferido para o material por meio de uma combinação de condução, convecção e radiação, aprimorada pela ação de tombamento da rotação.

Sistemas de Manuseio de Material: Entrada e Saída

Embora façam parte do processo maior, os sistemas de alimentação e descarga são parte integrante da operação do forno. Esses mecanismos são responsáveis por alimentar continuamente ou em lote materiais brutos em uma extremidade do forno e remover o produto processado da outra.

Entendendo as Trocas Críticas de Projeto

A escolha e a configuração desses componentes envolvem trocas críticas que afetam o desempenho, o custo e a adequação para uma determinada aplicação.

Aquecimento Direto vs. Indireto

Um forno com um queimador de gás interno (aquecimento direto) oferece altíssima eficiência térmica. No entanto, os subprodutos da combustão entram em contato direto com o material do processo, o que pode ser uma fonte de contaminação.

O uso de elementos de aquecimento elétrico externos (aquecimento indireto) garante a pureza do produto ao isolar o material da fonte de calor. Este método, no entanto, é frequentemente menos eficiente em termos energéticos e pode ter limitações de temperatura superior em comparação com sistemas de disparo direto.

Material do Revestimento e Vida Útil

A seleção do material refratário é um equilíbrio entre desempenho térmico, resistência química e custo. Um revestimento barato pode reduzir o custo de capital inicial, mas falhar rapidamente se for usado com materiais altamente corrosivos, resultando em tempo de inatividade e reparos dispendiosos. Um revestimento especializado e caro é necessário para ambientes químicos agressivos, mas seria um exagero para aplicações mais simples.

Controle de Processo vs. Simplicidade

Um sistema de acionamento básico de velocidade única é simples e confiável. No entanto, um sistema mais complexo com rotação de velocidade variável, controle de temperatura multizona e ajuste de inclinação oferece um controle muito maior sobre as características do produto final. Essa complexidade adicional acarreta um custo inicial mais alto e requisitos de manutenção aumentados.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal de um forno rotativo depende inteiramente do seu objetivo principal.

- Se seu foco principal é maximizar a vazão: Você precisará de um corpo de forno longo e de grande diâmetro com uma fonte de calor potente e de disparo direto e um sistema de acionamento robusto.

- Se seu foco principal é a pureza do produto: Um forno aquecido indiretamente (tipicamente elétrico) com um revestimento refratário não reativo cuidadosamente selecionado é a escolha correta.

- Se seu foco principal é a versatilidade do processo: Priorize um sistema com acionamento de velocidade variável, controles de aquecimento multizona e um mecanismo de inclinação ajustável para lidar com uma ampla gama de materiais e especificações.

Entender como cada componente contribui para o todo permite que você especifique um sistema perfeitamente adaptado às suas necessidades únicas de processamento.

Tabela de Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Corpo do Forno | Suporte estrutural e alojamento | Carcaça cilíndrica de aço, tamanhos variáveis |

| Revestimento Refratário | Proteção contra calor e corrosão | Feito de tijolos ou cimento, isolante |

| Sistema de Acionamento | Gira o forno | Controle de velocidade variável, mecanismo de engrenagem de coroa |

| Fonte de Calor | Fornece energia térmica | Queimadores a gás/óleo ou elementos elétricos |

| Manuseio de Material | Entrada e saída de materiais | Sistemas de alimentação e descarga para processamento contínuo/em lote |

Pronto para aprimorar seu processamento de materiais com um forno rotativo personalizado? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubo, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores