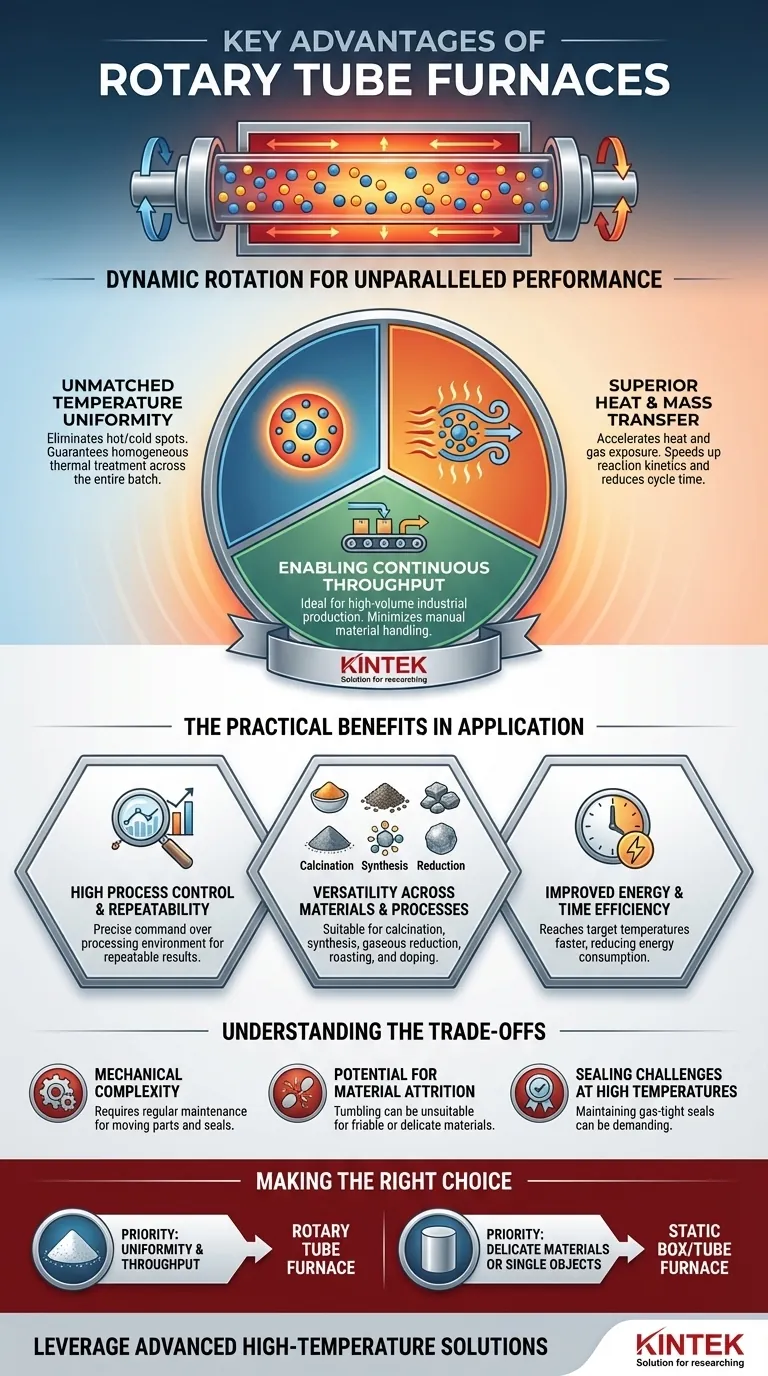

Em sua essência, as principais vantagens de um forno de tubo rotativo derivam de uma característica definidora: a rotação dinâmica do tubo de processamento. Esse movimento garante uniformidade de material incomparável, transferência de calor altamente eficiente e controle de processo preciso, tornando-o superior aos fornos estáticos para o tratamento de pós, granulados e outros materiais soltos.

Um forno de tubo rotativo resolve o problema fundamental da não uniformidade no processamento térmico estático. Ao tombar continuamente o material, ele garante que cada partícula seja exposta à mesma temperatura e condições atmosféricas, resultando em um produto final mais consistente e de maior qualidade.

Por que a Rotação Muda Fundamentalmente o Processamento de Materiais

O simples ato de girar o tubo do forno introduz benefícios que são impossíveis de alcançar em um sistema estacionário. Esse ambiente dinâmico é a fonte de suas principais vantagens.

Uniformidade de Temperatura Inigualável

Em um forno estático, o material nas bordas de um recipiente aquece mais rápido do que o material no centro, criando gradientes de temperatura significativos. Um forno rotativo elimina isso, misturando continuamente o lote.

Esta ação de tombamento garante que cada partícula seja movida continuamente, prevenindo pontos quentes e frios. O resultado é um tratamento térmico homogêneo em todo o volume do material.

Transferência de Calor e Massa Superior

A agitação contínua acelera drasticamente a taxa de transferência de calor para o material. À medida que as partículas tombam, toda a sua área de superfície é exposta à fonte de calor, reduzindo o tempo total necessário para atingir a temperatura alvo.

Este mesmo princípio aprimora a transferência de massa. Para processos que envolvem gases reativos (como redução ou oxidação), a rotação garante que gás fresco possa alcançar consistentemente a superfície de cada partícula, acelerando a cinética da reação e melhorando a eficiência.

Viabilizando o Rendimento Contínuo

Enquanto os fornos estáticos são limitados ao processamento de lotes únicos, os fornos rotativos são perfeitamente adequados para operação contínua ou semicontínua.

Os materiais podem ser alimentados em uma extremidade do tubo inclinado e viajar lentamente até a extremidade de descarga enquanto ele gira. Este design é ideal para produção em escala industrial onde alto rendimento é essencial, minimizando o manuseio manual de materiais.

Os Benefícios Práticos na Aplicação

Esses princípios fundamentais se traduzem em vantagens tangíveis para uma ampla gama de processos científicos e industriais.

Alto Controle de Processo e Repetibilidade

A combinação de aquecimento uniforme e uma atmosfera controlada dá aos operadores um comando preciso sobre o ambiente de processamento. Isso leva a resultados altamente repetíveis, um fator crítico tanto em P&D quanto na produção com controle de qualidade.

Versatilidade em Materiais e Processos

Os fornos de tubo rotativo não se limitam a uma única função. Suas capacidades únicas os tornam a ferramenta preferida para um conjunto diversificado de aplicações, incluindo:

- Calcinação de materiais como xisto betuminoso ou pigmentos

- Síntese de catalisadores e cerâmicas avançadas

- Redução gasosa de minérios metálicos

- Processos de torrefação e oxidação

- Dopagem de materiais com elementos traço

Eficiência Energética e de Tempo Aprimorada

Como o calor é transferido para o material de forma tão eficaz, as temperaturas alvo são atingidas mais rapidamente, encurtando os tempos de ciclo do processo. Os designs modernos também incorporam isolamento de alta qualidade e elementos de aquecimento eficientes, o que reduz o consumo geral de energia em comparação com métodos menos eficientes.

Entendendo os Contras

Nenhuma tecnologia é perfeita para todos os cenários. As vantagens de um forno rotativo vêm com considerações específicas.

Complexidade Mecânica

O mecanismo de rotação, incluindo o motor de acionamento e as vedações estanques a gás, adiciona uma complexidade mecânica não encontrada em fornos estáticos. Esses componentes requerem manutenção regular e podem ser potenciais pontos de falha.

Potencial de Aclopamento de Material

A ação de tombamento que proporciona essa excelente mistura pode ser uma desvantagem para materiais friáveis ou delicados. O estresse mecânico pode fazer com que as partículas se quebrem, o que pode ser indesejável para certas aplicações.

Desafios de Vedação em Altas Temperaturas

Manter uma atmosfera perfeitamente controlada requer vedações eficazes em ambas as extremidades do tubo giratório. Alcançar uma vedação durável e estanque a gás em um componente móvel, especialmente em temperaturas muito altas, pode ser mais desafiador do que em um sistema estático.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno correto depende inteiramente da natureza do seu material e dos seus objetivos de processamento.

- Se seu foco principal é a máxima homogeneidade do produto: Um forno de tubo rotativo é a escolha definitiva para processar pós, granulados ou qualquer material solto onde a uniformidade é crítica.

- Se seu foco principal é produção contínua de alto rendimento: O design de fluxo contínuo de um forno rotativo oferece uma clara vantagem sobre os sistemas estáticos baseados em lote.

- Se seu foco principal é processar objetos grandes e únicos ou materiais delicados: Um forno de caixa estático ou um forno de tubo estacionário fornecerá um ambiente de processamento mais suave e adequado.

Em última análise, escolher um forno de tubo rotativo é uma decisão de priorizar a uniformidade e a eficiência para materiais dinâmicos.

Tabela de Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Uniformidade de Temperatura Inigualável | A rotação contínua elimina pontos quentes/frios para aquecimento consistente. |

| Transferência de Calor e Massa Superior | A ação de tombamento acelera a exposição ao calor e ao gás, aumentando a eficiência. |

| Rendimento Contínuo | Ideal para produção de alto volume com manuseio manual mínimo. |

| Alto Controle de Processo | Garante resultados repetíveis em P&D e aplicações industriais. |

| Versatilidade | Adequado para calcinação, síntese, redução e mais. |

| Eficiência Energética e de Tempo | Reduz os tempos de ciclo e o consumo de energia em comparação com sistemas estáticos. |

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você está processando pós, granulados ou precisa de rendimento contínuo para aplicações como calcinação ou síntese, nossos fornos de tubo rotativo podem oferecer uniformidade e eficiência superiores. Entre em contato conosco hoje para discutir como podemos otimizar seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias