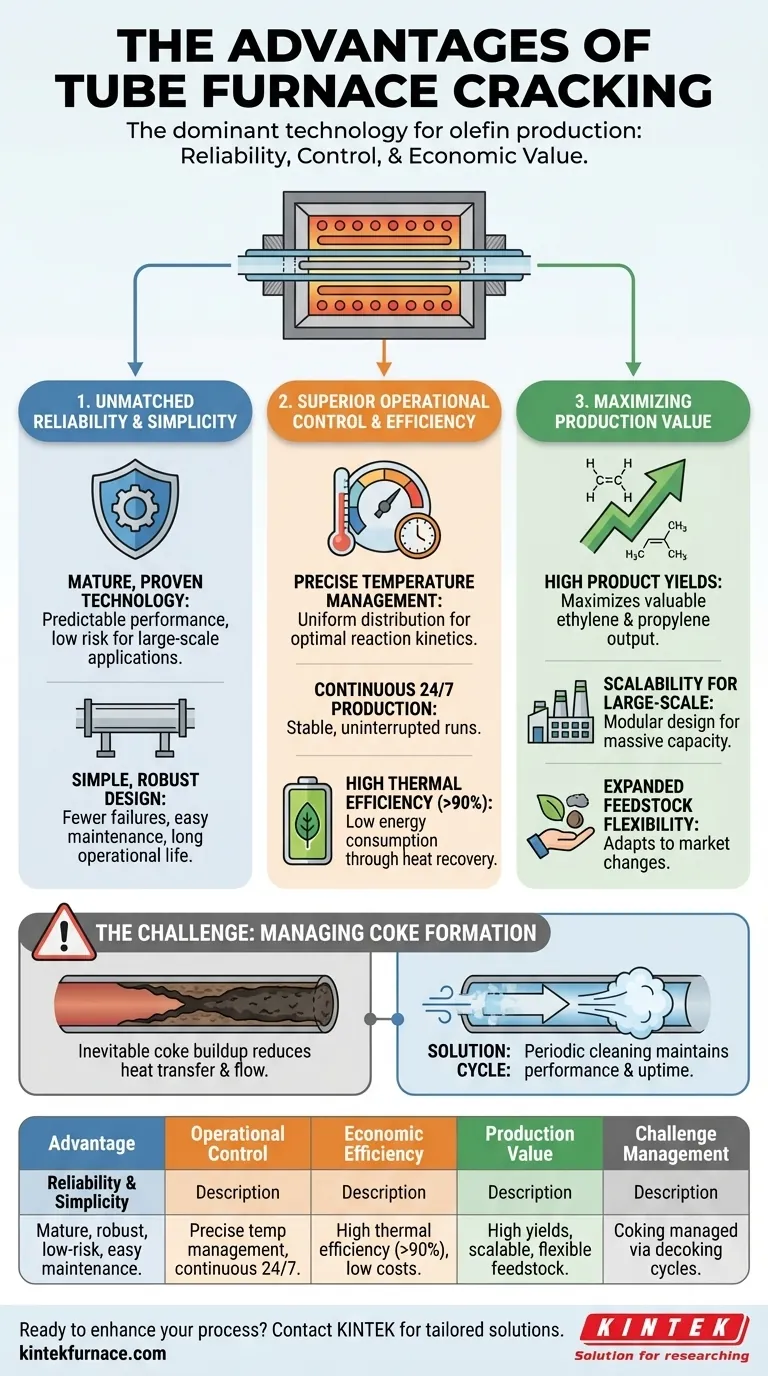

O craqueamento em forno tubular é um método amplamente adotado em ambientes industriais e laboratoriais devido às suas inúmeras vantagens.Combina tecnologia madura com simplicidade operacional, oferecendo elevada eficiência térmica, baixo consumo de energia e capacidades de produção contínua.O processo produz concentrações mais elevadas de etileno e propileno, ao mesmo tempo que permite uma recuperação eficiente do gás de craqueamento e do gás de combustão.A sua adaptabilidade a várias matérias-primas e escalabilidade através da integração de vários fornos aumenta ainda mais o seu atrativo.Além disso, caraterísticas como o controlo preciso da temperatura, resultados consistentes e versatilidade tornam-no adequado para diversas aplicações, desde a produção em grande escala a processos laboratoriais especializados.

Pontos-chave explicados:

-

Tecnologia madura e estrutura simples

- O cracking em forno tubular é um método bem estabelecido com um design de forno simples, reduzindo a complexidade na configuração e manutenção.

- A simplicidade reduz os custos de investimento inicial e minimiza os obstáculos operacionais, tornando-o acessível tanto para a indústria como para forno de bancada aplicações.

-

Eficiência energética e elevado desempenho térmico

- O baixo consumo de energia e a elevada eficiência térmica reduzem os custos operacionais e maximizam a produção.

- A distribuição eficiente do calor assegura um craqueamento uniforme, melhorando o rendimento e a qualidade do produto.

-

Facilidade operacional e produção contínua

- Os controlos de fácil utilização e as opções de automatização simplificam o funcionamento, reduzindo a necessidade de formação especializada.

- A capacidade de produção contínua aumenta o rendimento, tornando-a ideal para o fabrico em grande escala.

-

Alto rendimento e concentração de produto

- As condições optimizadas de cracking aumentam os rendimentos de etileno e propileno, que são críticos para as indústrias petroquímicas.

- A elevada concentração de produto reduz os custos de purificação a jusante.

-

Recuperação de recursos e benefícios ambientais

- A maior parte do gás de fissuração e do gás de combustão pode ser recuperada, minimizando os resíduos e melhorando a sustentabilidade.

- Os projectos avançados integram sistemas de controlo de emissões para cumprir os regulamentos ambientais.

-

Flexibilidade e escalabilidade das matérias-primas

- Os avanços tecnológicos permitem a utilização de diversas matérias-primas, expandindo a aplicabilidade.

- Podem ser combinados vários fornos para escalas de produção maiores, oferecendo flexibilidade para satisfazer as flutuações da procura.

-

Precisão e versatilidade

- O controlo preciso da temperatura e da atmosfera garante resultados consistentes, essenciais para a investigação e aplicações especializadas.

- Adequado para processos que requerem atmosferas inertes ou reactivas, como a sinterização ou a deposição química de vapor.

-

Durabilidade e baixas taxas de defeitos

- O aquecimento e arrefecimento uniformes reduzem os defeitos como empenos ou fissuras, garantindo produtos finais de elevada qualidade.

- A construção robusta aumenta a longevidade, reduzindo o tempo de inatividade e os custos de manutenção.

Já pensou em como a integração de fornos tubulares no seu fluxo de trabalho poderia otimizar a eficiência e a qualidade da produção?Estes sistemas exemplificam as tecnologias que impulsionam silenciosamente o progresso industrial e científico moderno.

Tabela de resumo:

| Vantagem | Benefício chave |

|---|---|

| Tecnologia madura | Estrutura simples, baixo custo de instalação, fácil manutenção |

| Eficiência energética | Baixo consumo de energia, elevado desempenho térmico |

| Produção contínua | Fácil de automatizar, escalável para grandes volumes de produção |

| Alto rendimento do produto | Concentração optimizada de etileno/propileno, custos de purificação reduzidos |

| Recuperação de recursos | Reciclagem de gases de combustão/rachados, conformidade ecológica |

| Flexibilidade da matéria-prima | Adaptável a diversas matérias-primas, escalável com vários fornos |

| Precisão e versatilidade | Resultados consistentes para processos laboratoriais/industriais (CVD, sinterização, etc.) |

| Durabilidade | O aquecimento uniforme minimiza os defeitos e aumenta a vida útil do equipamento |

Actualize o seu laboratório ou linha de produção com as soluções avançadas de fornos tubulares da KINTEK!

Aproveitando a excecional I&D e o fabrico interno, a KINTEK fornece fornos tubulares de alto desempenho adaptados às suas necessidades únicas - quer seja para craqueamento à escala industrial ou para processos laboratoriais de precisão.A nossa experiência em projectos de fornos personalizados garante uma óptima eficiência, rendimento e sustentabilidade.

Contacte-nos hoje para saber como os nossos fornos tubulares, fornos rotativos e sistemas de vácuo podem transformar o seu fluxo de trabalho!

Produtos que poderá estar à procura:

Explorar janelas de observação de alto vácuo para monitorização de processos

Atualização com elementos de aquecimento MoSi2 duráveis

Aumentar a eficiência com elementos de aquecimento SiC

Descubra fornos rotativos compactos para regeneração de materiais

Melhore os sistemas de vácuo com válvulas de precisão

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão