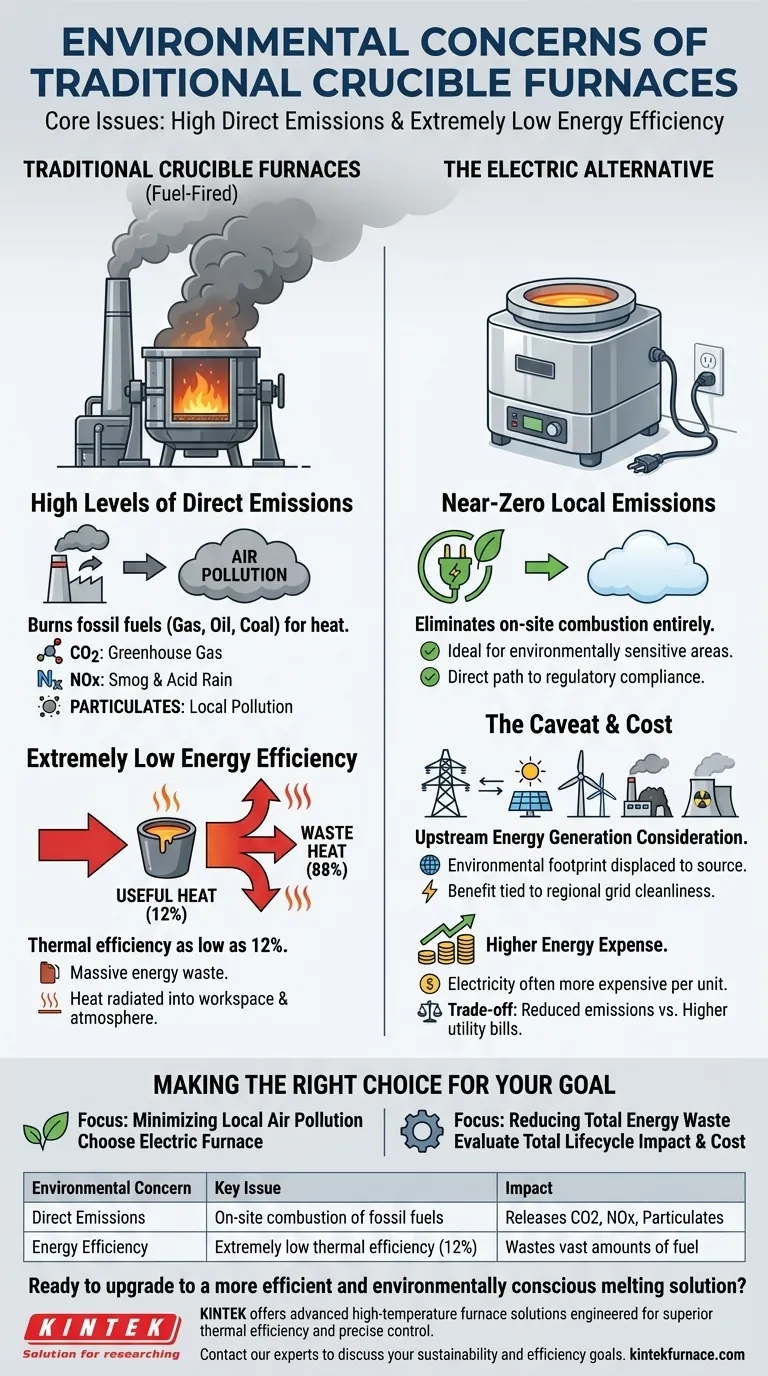

Em suma, os fornos de cadinho tradicionais representam preocupações ambientais significativas devido a dois fatores primários: altos níveis de emissões diretas da combustão de combustível e eficiência energética extremamente baixa. Esses fornos liberam poluentes diretamente na atmosfera e desperdiçam uma quantidade substancial da energia que consomem, criando encargos ecológicos e econômicos.

A questão central com os fornos de cadinho tradicionais, a combustível, não é apenas a poluição visível que eles criam, mas o desperdício invisível. A sua ineficiência significa que a vasta maioria do combustível queimado é perdida, agravando o seu impacto ambiental muito além do que sai da chaminé.

Os Principais Desafios Ambientais

Os fornos de cadinho tradicionais, tipicamente aquecidos a gás, óleo ou carvão, são definidos por características de design inerentes que levam diretamente a resultados ambientais negativos. Compreender isso é fundamental para avaliar o seu lugar numa operação moderna.

Altos Níveis de Emissões Diretas

A preocupação ambiental mais óbvia é a poluição do ar. Como esses fornos queimam combustíveis fósseis para aquecimento, eles liberam produtos de combustão diretamente no ambiente local.

Este processo gera emissões nocivas, incluindo dióxido de carbono (CO2), óxidos de nitrogénio (NOx) e outras partículas. Esses poluentes contribuem para a poluição atmosférica, chuva ácida e acumulação de gases de efeito estufa, tornando esses fornos inadequados para operações em áreas com regulamentações rigorosas de qualidade do ar.

Eficiência Energética Extremamente Baixa

Um problema menos visível, mas igualmente crítico, é a profunda ineficiência. Os designs de fornos de cadinho tradicionais podem ter classificações de eficiência térmica tão baixas quanto 12%.

Isso significa que para cada 100 unidades de energia consumida do combustível, apenas 12 unidades são realmente usadas para derreter o metal dentro do cadinho. Os 88% restantes são perdidos, principalmente como calor residual irradiado para o espaço de trabalho circundante e para a atmosfera. Esse enorme desperdício de energia representa um consumo significativo e desnecessário de combustíveis fósseis para o trabalho que está sendo realizado.

Compreendendo as Compensações: A Alternativa Elétrica

A alternativa mais comum, o forno de cadinho elétrico, aborda diretamente as principais falhas ambientais de sua contraparte tradicional, mas vem com seu próprio conjunto de considerações.

O Benefício: Emissões Locais Quase Zero

Ao usar eletricidade como fonte de energia, esses fornos eliminam completamente a combustão no local. Isso resolve o problema das emissões diretas e locais.

Para instalações localizadas em áreas ambientalmente sensíveis ou que enfrentam pressão regulatória, a mudança para o aquecimento elétrico é frequentemente o caminho mais direto para a conformidade.

A Ressalva: Geração de Energia a Montante

É fundamental lembrar que "zero emissões" se aplica apenas à localização física do forno. A pegada ambiental geral é deslocada para a fonte de geração de eletricidade.

Se a rede elétrica depende fortemente de carvão ou gás natural, o processo de fusão ainda contribui para as emissões, apenas em um local diferente. O verdadeiro benefício ambiental está, portanto, diretamente ligado à limpeza da rede de energia regional.

O Custo: Despesa de Energia Mais Alta

Embora mais eficientes do que os modelos a combustível, os fornos elétricos geralmente têm custos de energia diretos mais altos. A eletricidade é frequentemente uma utilidade mais cara por unidade de energia (BTU ou kWh) do que o gás natural ou o óleo.

Isso cria uma compensação financeira: emissões reduzidas e maior eficiência de material versus contas de serviços públicos mensais potencialmente mais altas.

Fazendo a Escolha Certa para o Seu Objetivo

Avaliar esses fornos requer equilibrar os objetivos ambientais com as realidades operacionais. A melhor escolha depende inteiramente do seu objetivo principal.

- Se o seu foco principal é minimizar a poluição do ar local: Um forno de cadinho elétrico é a escolha definitiva, pois elimina todas as emissões de combustão no local.

- Se o seu foco principal é reduzir o desperdício total de energia: A resposta é mais matizada. Você deve comparar a baixa eficiência de combustível de um forno tradicional com o impacto total do ciclo de vida e o custo mais alto de um modelo elétrico, incluindo como sua eletricidade é gerada.

Em última análise, uma abordagem moderna exige a avaliação tanto das emissões diretas em sua instalação quanto do ciclo de vida total da energia de sua tecnologia de fusão escolhida.

Tabela Resumo:

| Preocupação Ambiental | Questão Chave | Impacto |

|---|---|---|

| Emissões Diretas | Combustão no local de combustíveis fósseis (gás, óleo, carvão) | Libera CO2, NOx e partículas, contribuindo para a poluição do ar local e gases de efeito estufa. |

| Eficiência Energética | Eficiência térmica extremamente baixa (tão baixa quanto 12%) | Desperdiça grandes quantidades de combustível, aumentando o consumo geral de energia e a pegada ambiental. |

Pronto para atualizar para uma solução de fusão mais eficiente e ambientalmente consciente?

A KINTEK entende o equilíbrio crítico entre o desempenho operacional e a responsabilidade ambiental. Nossas soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares e a Vácuo e Atmosfera, são projetadas para uma eficiência térmica superior e controle preciso, ajudando você a reduzir o desperdício e as emissões.

Aproveitando P&D excepcional e fabricação interna, oferecemos fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar seus objetivos de sustentabilidade e eficiência.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores