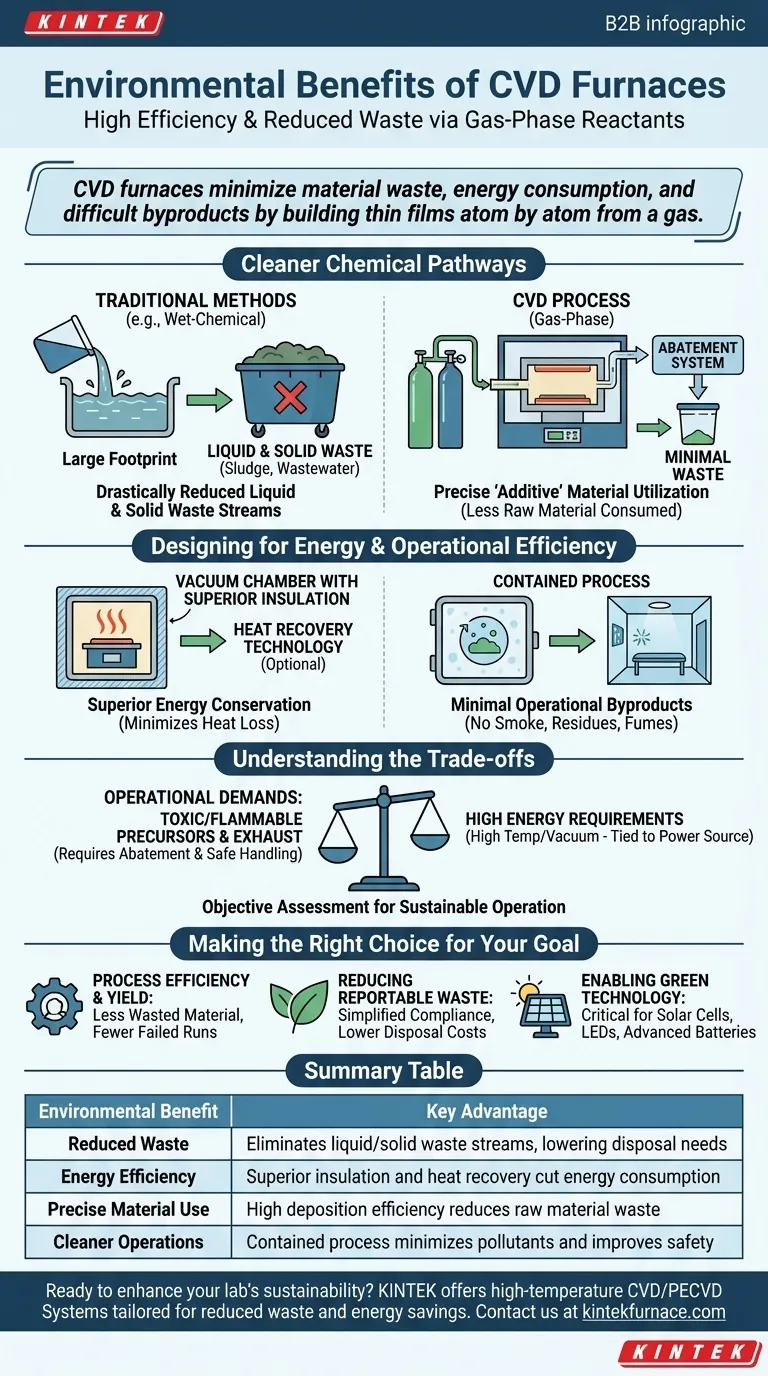

Em sua essência, os fornos de Deposição Química de Vapor (CVD) oferecem benefícios ambientais significativos principalmente porque utilizam reagentes em fase gasosa. Esta abordagem reduz drasticamente os fluxos de resíduos líquidos e sólidos associados aos métodos tradicionais de fabricação por via úmida ou em fase sólida, levando a um processo mais limpo e eficiente. Além disso, seu projeto promove intrinsecamente alta eficiência energética e uso preciso de materiais.

A principal vantagem ambiental de um forno CVD é a sua eficiência fundamental. Ao construir filmes finos átomo por átomo a partir de um gás, ele minimiza o desperdício de material, o consumo de energia e a geração de subprodutos industriais de difícil tratamento.

A Base: Caminhos Químicos Mais Limpos

O benefício ambiental mais direto do CVD advém da própria natureza de seu processo químico, que contrasta fortemente com muitas técnicas de fabricação alternativas.

Redução Drástica de Resíduos Líquidos e Sólidos

Os processos CVD constroem materiais a partir de precursores gasosos. Isso elimina virtualmente os grandes volumes de águas residuais ou lodo de resíduos sólidos que são subprodutos comuns de métodos de preparação em fase líquida, como galvanoplastia ou processamento sol-gel.

Esta mudança de reagentes líquidos ou sólidos para gases resulta em uma operação fundamentalmente mais limpa, com uma pegada de gestão de resíduos muito menor.

Utilização Precisa de Material

O processo CVD permite um controle excepcionalmente preciso da espessura e uniformidade do filme. Como você está depositando o material diretamente em um substrato com alta conformidade, você usa apenas o material de que precisa.

Esta abordagem "aditiva" é muito mais eficiente em termos de recursos do que os métodos "subtrativos", onde um material a granel é corroído, criando resíduos significativos. Maior eficiência de deposição significa que menos matéria-prima é consumida por produto.

Projetando para Eficiência Energética e Operacional

Fornos modernos, incluindo sistemas CVD, são projetados para minimizar a perda de energia e os subprodutos operacionais, contribuindo para uma pegada mais sustentável.

Conservação Superior de Energia

Os fornos CVD, especialmente aqueles operando sob vácuo, apresentam excelente isolamento térmico e atmosferas controladas. Este projeto minimiza a perda de calor para o ambiente circundante, garantindo que a energia consumida seja usada de forma eficaz para impulsionar a reação.

Alguns sistemas avançados até incorporam tecnologia de recuperação de calor residual, capturando o calor de exaustão para melhorar ainda mais a utilização geral da energia em um ambiente industrial.

Subprodutos Operacionais Mínimos

Durante a operação, um sistema CVD bem mantido não produz poluentes como fumaça, gás residual ou resíduos diretamente da câmara. O processo é autocontido.

Ao contrário de processos que envolvem chamas abertas ou banhos químicos, a natureza contida do CVD melhora o ambiente de trabalho imediato, reduzindo o ruído e eliminando a exposição a fumos.

Compreendendo as Compensações

Embora o CVD ofereça vantagens claras, uma avaliação ambiental completa exige o reconhecimento de suas demandas e insumos operacionais. A verdadeira objetividade significa entender o quadro geral.

Gerenciamento de Precursores e Gases de Exaustão

Os precursores gasosos usados no CVD podem ser tóxicos, inflamáveis ou possuir um alto potencial de aquecimento global (GWP). O manuseio e armazenamento seguros são mandatos ambientais e de segurança críticos.

Além disso, os gases não reagidos e os subprodutos da reação no fluxo de exaustão devem ser capturados e tratados em um sistema de abatimento antes de serem liberados. Esses sistemas de abatimento consomem energia e têm suas próprias necessidades de manutenção.

Altos Requisitos de Energia para Operação

Atingir as altas temperaturas e condições de alto vácuo necessárias para muitos processos CVD é intensivo em energia. O "selo verde" geral de um processo CVD está, portanto, ligado à fonte de sua eletricidade. Uma instalação alimentada por energia renovável terá uma pegada de carbono muito menor do que uma alimentada por combustíveis fósseis.

Fazendo a Escolha Certa para o Seu Objetivo

Os benefícios ambientais do CVD são melhor aproveitados quando alinhados com um objetivo operacional específico.

- Se o seu foco principal for a eficiência do processo e o rendimento: O controle preciso do material do CVD se traduz diretamente em menos matéria-prima desperdiçada e menos falhas de execução, o que é uma poderosa vantagem econômica e ambiental.

- Se o seu foco principal for a redução de resíduos reportáveis: A quase eliminação de fluxos de resíduos líquidos e sólidos pelo CVD simplifica a conformidade ambiental e reduz os custos de descarte em comparação com os métodos de química úmida.

- Se o seu foco principal for a viabilização de tecnologia verde: O CVD é uma ferramenta de fabricação indispensável para produtos como células solares de alta eficiência, iluminação de estado sólido (LEDs) e componentes avançados de baterias, tornando-o um facilitador crítico da economia verde mais ampla.

Em última análise, a adoção do CVD é um passo em direção a uma abordagem mais precisa, eficiente e sustentável para a fabricação de materiais avançados.

Tabela de Resumo:

| Benefício Ambiental | Vantagem Principal |

|---|---|

| Resíduos Reduzidos | Elimina fluxos de resíduos líquidos/sólidos, reduzindo a necessidade de descarte |

| Eficiência Energética | Excelente isolamento e recuperação de calor cortam o consumo de energia |

| Uso Preciso de Material | Alta eficiência de deposição reduz o desperdício de matéria-prima |

| Operações Mais Limpas | Processo contido minimiza poluentes e melhora a segurança |

Pronto para aumentar a sustentabilidade do seu laboratório com soluções avançadas de fornos CVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa profunda personalização garante um desempenho preciso para redução de resíduos e economia de energia. Entre em contato conosco hoje para discutir como podemos apoiar suas metas ambientais!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos