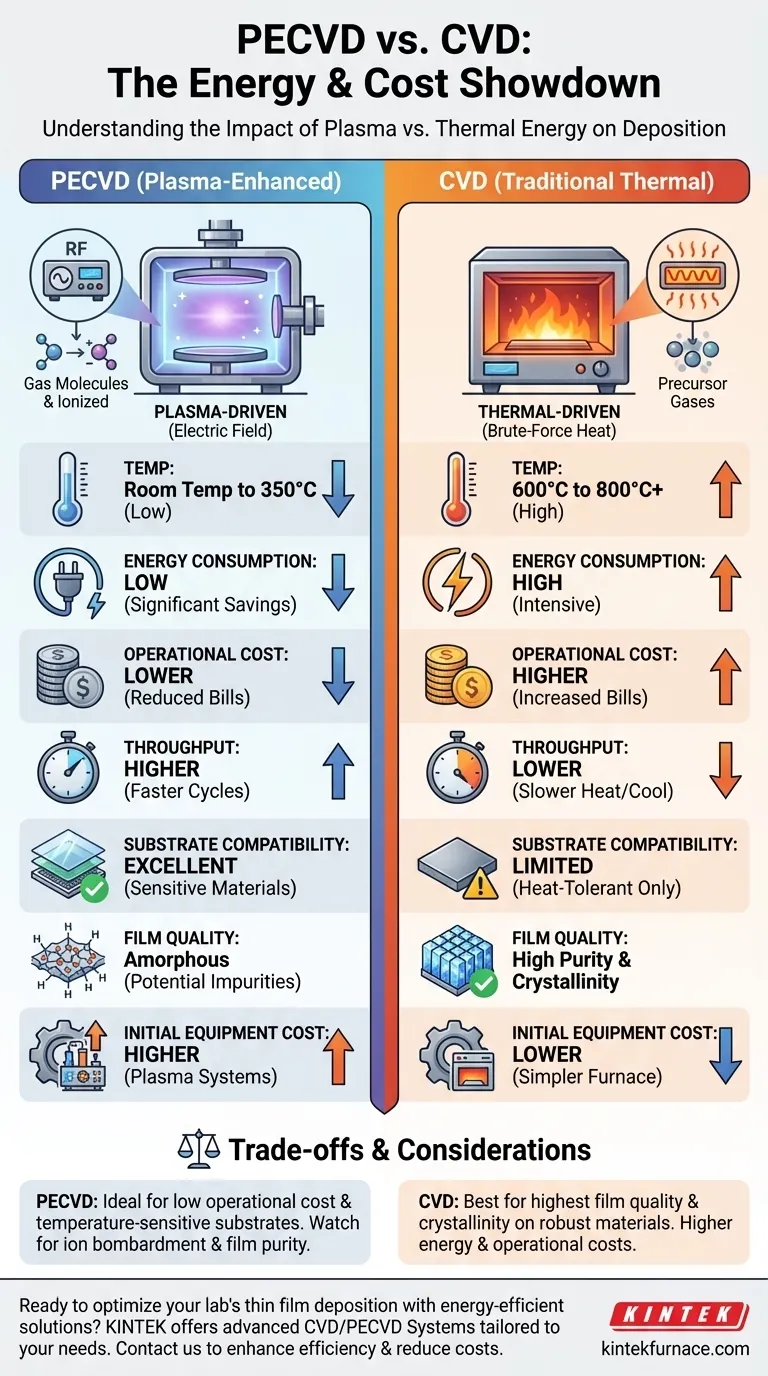

Em sua essência, a PECVD (Plasma-Enhanced Chemical Vapor Deposition) é significativamente mais eficiente em termos energéticos e possui custos operacionais mais baixos do que a CVD térmica tradicional. Isso ocorre porque a PECVD opera em temperaturas muito mais baixas – frequentemente da temperatura ambiente a 350°C – utilizando um campo elétrico para gerar plasma, que fornece a energia para a reação química. Em contraste, a CVD convencional depende de calor intenso, tipicamente de 600°C a 800°C ou mais, levando a um consumo de energia substancialmente maior.

A escolha entre PECVD e CVD não é apenas uma questão de custo, mas da fonte de energia fundamental utilizada para a deposição. A CVD usa energia térmica de força bruta, enquanto a PECVD usa energia de plasma direcionada. Esta única diferença dita a temperatura de operação, o consumo de energia, o custo e os tipos de materiais com os quais você pode trabalhar.

A Diferença Fundamental: Calor vs. Plasma

Para entender as implicações de custo e energia, você deve primeiro entender como cada processo impulsiona as reações químicas necessárias para formar um filme fino.

Como Funciona a CVD Tradicional: A Abordagem Térmica

A CVD convencional funciona como um forno de alta temperatura. Gases precursores são introduzidos em uma câmara de reação, que é aquecida a temperaturas extremas.

Essa energia térmica força os gases a se decomporem e reagirem na superfície de um substrato, depositando o filme fino desejado. O processo é simples em conceito, mas intensivo em energia, pois requer o aquecimento de todo o substrato e seus arredores imediatos a temperaturas muito altas.

Como Funciona a PECVD: A Abordagem Impulsionada por Plasma

A PECVD dispensa a necessidade de calor extremo. Em vez disso, ela aplica um campo elétrico (tipicamente radiofrequência) aos gases precursores dentro da câmara.

Este campo energiza o gás em um plasma, um estado da matéria altamente reativo contendo elétrons de alta energia, íons e radicais livres. Essas espécies reativas então impulsionam a reação de deposição a uma temperatura de substrato muito mais baixa, reduzindo drasticamente o orçamento total de energia térmica.

Traduzindo a Fonte de Energia para Custo e Desempenho

Os diferentes mecanismos de energia têm consequências diretas e previsíveis na eficiência operacional, custo e capacidades de material.

Consumo de Energia e Custos Operacionais

Como a PECVD opera em temperaturas significativamente mais baixas, seu consumo direto de energia é muito menor do que o de um forno CVD de alta temperatura.

Isso se traduz diretamente em contas de serviços públicos mais baixas e custos operacionais reduzidos. O perfil de energia mais baixo também resulta em uma pegada ambiental menor, o que é um fator cada vez mais importante na fabricação moderna.

Produtividade e Tempo de Processamento

Os sistemas PECVD podem frequentemente atingir maior produtividade e ciclos de deposição mais rápidos. O tempo necessário para aquecer e resfriar um sistema CVD de alta temperatura é uma parte significativa do tempo total do processo.

Ao eliminar esse extenso ciclo térmico, a PECVD reduz o tempo total de processamento, aumentando ainda mais sua relação custo-benefício, especialmente em ambientes de produção de alto volume.

Compatibilidade de Substrato: A Vantagem da Temperatura

Este é frequentemente o fator decisivo. As altas temperaturas da CVD tradicional podem danificar ou destruir substratos sensíveis à temperatura, como plásticos, polímeros ou dispositivos semicondutores complexos com camadas pré-existentes.

A natureza de baixa temperatura da PECVD a torna a única opção viável para depositar filmes nesses tipos de materiais sem causar estresse térmico, empenamento ou danos irreversíveis.

Compreendendo as Trocas e Limitações

Embora a PECVD ofereça claras vantagens em energia e custo, ela não é universalmente superior. A escolha envolve trocas críticas relacionadas ao próprio processo.

O Desafio do Bombardeamento Iônico na PECVD

O mesmo plasma que permite a deposição em baixa temperatura também pode ser uma fonte de problemas. Em algumas configurações de PECVD (PECVD direta), íons de alta energia do plasma podem bombardear a superfície do substrato.

Este bombardeio pode causar danos físicos ao filme em crescimento ou ao próprio substrato, potencialmente afetando as propriedades eletrônicas ou ópticas do material. Sistemas avançados de PECVD remota mitigam isso gerando o plasma longe do substrato, mas isso aumenta a complexidade do sistema.

Qualidade e Pureza do Filme

A CVD térmica de alta temperatura frequentemente produz filmes com alta pureza e alta cristalinidade porque a energia térmica permite que os átomos se estabeleçam em uma estrutura de rede estável e de baixa energia.

Os filmes PECVD, sendo depositados em temperaturas mais baixas, podem às vezes ter uma estrutura mais amorfa (menos ordenada) ou conter elementos incorporados como hidrogênio dos gases precursores. Isso não é inerentemente ruim – o silício amorfo é crítico para células solares – mas é uma diferença material fundamental.

Complexidade do Equipamento e Custo Inicial

Um sistema PECVD requer um conjunto de geração de plasma, incluindo uma fonte de alimentação de RF e uma rede de casamento, o que pode aumentar o custo de capital inicial e a complexidade em comparação com um forno CVD térmico mais simples. Embora os custos operacionais sejam menores, o investimento inicial para um sistema PECVD pode ser maior.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada por seus principais objetivos técnicos e comerciais.

- Se seu foco principal é minimizar os custos operacionais e a energia em um substrato tolerante ao calor: A PECVD é geralmente a escolha mais econômica para produção de alto volume devido ao menor uso de energia e maior produtividade.

- Se seu foco principal é depositar filmes em materiais sensíveis à temperatura: A PECVD é a opção definitiva e frequentemente a única viável.

- Se seu foco principal é alcançar a maior cristalinidade ou pureza de filme possível para um substrato robusto: A CVD tradicional de alta temperatura pode ser necessária para atingir as propriedades de material desejadas, apesar de seu custo de energia mais alto.

Em última análise, compreender a física por trás de cada método permite que você selecione o processo que melhor se alinha com seu material, substrato e objetivos de produção.

Tabela Resumo:

| Aspecto | PECVD | CVD |

|---|---|---|

| Temperatura de Operação | Temperatura ambiente a 350°C | 600°C a 800°C ou superior |

| Consumo de Energia | Baixo (acionado por plasma) | Alto (acionado termicamente) |

| Custo Operacional | Menor | Maior |

| Produtividade | Maior (ciclos mais rápidos) | Menor (aquecimento/resfriamento mais lento) |

| Compatibilidade do Substrato | Excelente para materiais sensíveis à temperatura | Limitado a substratos tolerantes ao calor |

| Qualidade do Filme | Amorfo, potencial de impurezas | Alta pureza e cristalinidade |

| Custo Inicial do Equipamento | Maior (devido a sistemas de plasma) | Menor (forno mais simples) |

Pronto para otimizar a deposição de filmes finos do seu laboratório com soluções energeticamente eficientes? Aproveitando a pesquisa e desenvolvimento excepcionais e a fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, de tubo, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Se você precisa de PECVD econômica para processos de baixa temperatura ou sistemas CVD de alta pureza, podemos adaptar soluções para aumentar sua eficiência e reduzir os custos operacionais. Entre em contato conosco hoje para discutir como a KINTEK pode apoiar sua aplicação específica e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico