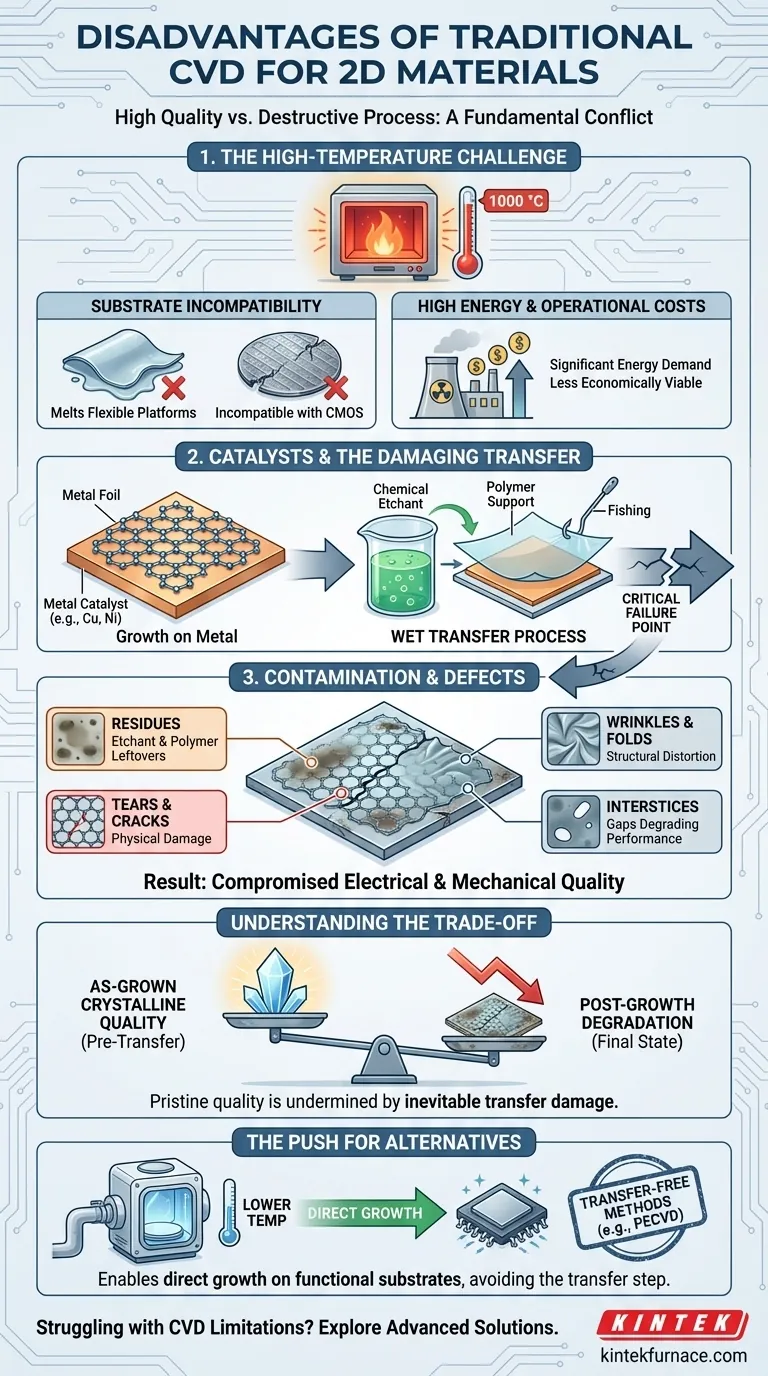

Embora seja uma técnica fundamental, a deposição química de vapor (CVD) tradicional apresenta obstáculos significativos para o uso prático de materiais 2D. Suas principais desvantagens são as temperaturas de operação extremamente altas, a dependência de catalisadores metálicos e o processo de transferência pós-crescimento destrutivo necessário para mover o material. Esses problemas introduzem contaminação e defeitos que comprometem a qualidade do material final e limitam sua aplicação em eletrônicos modernos.

O problema central do CVD tradicional não é apenas uma questão de inconveniência, mas de conflito fundamental. Ele utiliza um processo agressivo e de alta temperatura para criar materiais 2D de alta qualidade, apenas para exigir uma etapa de transferência subsequente que inevitavelmente os contamina e danifica, minando a própria qualidade que buscava alcançar.

O Desafio do Crescimento em Alta Temperatura

As condições exigidas para o CVD tradicional são frequentemente sua maior desvantagem. O processo tipicamente opera em temperaturas em torno de 1000 °C, criando uma cascata de limitações.

Orçamento Térmico e Incompatibilidade de Substrato

Tal calor extremo é incompatível com a maioria dos substratos utilizados na fabricação de dispositivos. Isso impede o crescimento direto de materiais 2D em wafers CMOS de silício, polímeros flexíveis ou outras plataformas sensíveis à temperatura.

Essa incompatibilidade força um processo de fabricação multi-etapas, adicionando complexidade e custo, ao mesmo tempo que impede a integração perfeita com as tecnologias de semicondutores existentes.

Custos de Energia e Operacionais

Manter temperaturas de 1000 °C requer uma quantidade significativa de energia. Para a produção em larga escala, essas demandas de energia se traduzem diretamente em custos operacionais mais altos, tornando o processo menos economicamente viável em comparação com alternativas de baixa temperatura.

O Problema com Catalisadores e Transferência

Além da temperatura, a mecânica do CVD tradicional introduz pontos de falha inevitáveis. O processo depende de um catalisador, o que exige uma etapa de transferência prejudicial.

Dependência de Catalisadores Metálicos

O CVD tradicional tipicamente usa uma folha de metal, como cobre ou níquel, como substrato catalítico. O material 2D — por exemplo, grafeno — cresce na superfície desse metal.

Embora eficaz para o crescimento, isso significa que o material não está em seu substrato alvo final. Ele deve ser movido.

A Inevitável e Prejudicial Etapa de Transferência

Este é o ponto de falha mais crítico. Para mover o filme 2D, o catalisador metálico subjacente é tipicamente dissolvido com agentes químicos de gravação. Uma camada de suporte de polímero (como PMMA) é usada para manusear o filme frágil durante este processo.

O filme é então "pescado" da solução e colocado no substrato final, após o que a camada de suporte de polímero é dissolvida.

Fontes de Contaminação e Defeitos

Este processo de transferência úmida é notoriamente "sujo" e destrutivo. É uma fonte primária de contaminação de resíduos de agentes de gravação e polímeros que são quase impossíveis de remover completamente.

Além disso, o manuseio físico introduz defeitos como rasgos, rugas e dobras. As lacunas e vazios deixados por este processo, conhecidos como interstícios, degradam severamente o desempenho elétrico e mecânico do material. O filme final é frequentemente um mosaico de domínios de alta qualidade e regiões danificadas e contaminadas.

Compreendendo as Compromissos

Apesar dessas graves desvantagens, o CVD tradicional não está isento de méritos. Compreender seu principal compromisso é fundamental para tomar uma decisão informada.

A Vantagem: Qualidade Cristalina Recém-Crescida

A principal razão para usar o CVD térmico tradicional é sua capacidade de produzir filmes de grande área com alta cristalinidade antes da etapa de transferência. A alta temperatura fornece a energia necessária para que os átomos se organizem em uma rede quase perfeita na superfície do catalisador.

A Consequência: Degradação Pós-Crescimento

O compromisso é que a qualidade intocada, recém-crescida, é quase imediatamente comprometida. Os benefícios da alta cristalinidade são minados pela contaminação e danos estruturais introduzidos durante a transferência. Para aplicações em dispositivos, o desempenho é ditado pelo estado final do material pós-transferência, e não pelo seu estado ideal recém-crescido.

O Impulso para Métodos Sem Transferência

Essas desvantagens impulsionaram uma pesquisa significativa por alternativas como o CVD Aprimorado por Plasma (PECVD). Tais métodos operam em temperaturas muito mais baixas e permitem o crescimento direto, sem transferência, de materiais 2D em substratos isolantes não catalíticos. Essa abordagem evita completamente a etapa de transferência, preservando a integridade do material.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar um método de síntese requer o alinhamento das capacidades do processo com seu objetivo final. As desvantagens do CVD tradicional o tornam adequado para algumas tarefas, mas totalmente inadequado para outras.

- Se seu foco principal é pesquisa fundamental sobre propriedades de materiais: O CVD tradicional é excelente para produzir filmes altamente cristalinos em uma folha catalítica para análise antes de qualquer tentativa de transferência.

- Se seu foco principal é a fabricação escalável de dispositivos: A contaminação, os defeitos e a baixa produtividade do processo de transferência tornam o CVD tradicional uma escolha inadequada para eletrônicos em escala industrial.

- Se seu foco principal é a integração com eletrônicos flexíveis ou CMOS: A alta temperatura do processo CVD tradicional o torna completamente inadequado, sendo necessários métodos de crescimento direto e de baixa temperatura.

Compreender essas limitações inerentes é o primeiro passo para selecionar um método de síntese que entregue o desempenho que sua aplicação realmente exige.

Tabela Resumo:

| Desvantagem | Impacto nos Materiais 2D |

|---|---|

| Altas temperaturas de operação (~1000°C) | Incompatível com substratos sensíveis à temperatura, aumenta os custos de energia |

| Dependência de catalisadores metálicos | Requer transferência pós-crescimento, levando a contaminação e defeitos |

| Processo de transferência destrutivo | Introduz rasgos, rugas e resíduos, degradando o desempenho elétrico e mecânico |

Lutando com as limitações do CVD tradicional para suas aplicações de materiais 2D? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD e PECVD, para ajudá-lo a superar esses desafios. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — seja você em pesquisa, fabricação escalável de dispositivos ou integração com eletrônicos flexíveis ou CMOS. Nossa linha de produtos, apresentando Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, garante desempenho e eficiência superiores. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório e alcançar melhores resultados com soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos