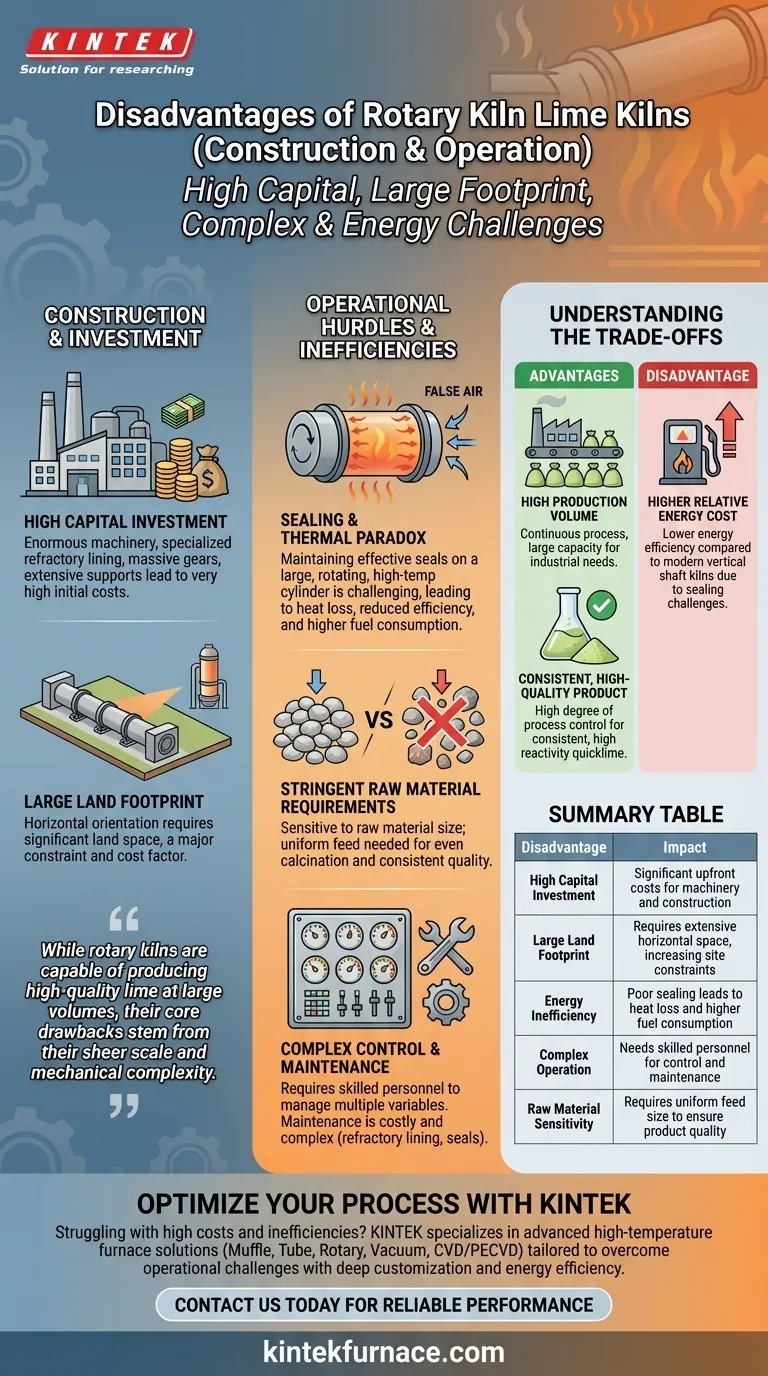

Em termos de construção e operação, as principais desvantagens dos fornos de cal rotativos são o alto investimento de capital, a grande pegada física, as complexas demandas operacionais que exigem pessoal qualificado e os desafios persistentes com a eficiência energética devido às dificuldades de vedação. Esses fatores os tornam um compromisso significativo de longo prazo tanto em capital quanto em recursos humanos.

Embora os fornos rotativos sejam capazes de produzir cal de alta qualidade em grandes volumes, suas desvantagens centrais derivam de sua escala e complexidade mecânica. Esses fatores se traduzem diretamente em altos custos iniciais, supervisão operacional exigente e desafios persistentes com a eficiência energética.

O Desafio da Escala: Construção e Investimento

O design físico de um forno rotativo é a fonte de suas desvantagens iniciais mais significativas. Sua orientação horizontal e tamanho massivo criam obstáculos iniciais substanciais.

Alto Investimento de Capital

Um forno rotativo é uma enorme peça de maquinário industrial. A longa e pesada carcaça de aço, o revestimento refratário especializado de alta temperatura, as engrenagens massivas e as extensas estruturas de suporte (pilares e rolos) contribuem para um custo de construção inicial muito alto.

Grande Pegada Terrestre

Ao contrário dos fornos verticais que se desenvolvem para cima, os fornos rotativos se desenvolvem para os lados. Seu corpo longo e cilíndrico requer uma quantidade significativa de terra horizontal, o que pode ser uma grande restrição e um fator de custo dependendo da localização do local.

Obstáculos Operacionais e Ineficiências

Uma vez construído, a operação diária de um forno rotativo apresenta um conjunto único de desafios que podem impactar a lucratividade e a confiabilidade.

O Paradoxo da Vedação e Eficiência Térmica

Em teoria, o corpo longo de um forno rotativo proporciona uma excelente zona para troca de calor. No entanto, manter uma vedação eficaz nas extremidades de alimentação e descarga de um cilindro massivo, rotativo e de alta temperatura é um grande desafio de engenharia.

Uma vedação deficiente leva à perda de calor e à entrada de "ar falso", que resfria o forno e reduz a eficiência da combustão. Isso aumenta diretamente o consumo de combustível por tonelada de cal produzida, tornando os custos de energia uma preocupação operacional primária.

Requisitos Rigorosos de Matéria-Prima

Embora os fornos rotativos possam lidar com uma variedade de tipos de calcário, eles são sensíveis ao tamanho da alimentação da matéria-prima. Para garantir aquecimento uniforme e calcinação completa, as partículas de calcário devem ter um tamanho relativamente uniforme e específico.

O uso de uma alimentação não uniforme pode resultar em uma mistura de produto superqueimado e subqueimado, reduzindo a qualidade e consistência geral da cal final.

Controle e Manutenção Complexos

Operar um forno rotativo não é uma tarefa simples. Requer pessoal técnico qualificado que possa gerenciar com precisão múltiplas variáveis, incluindo velocidade de rotação, inclinação do forno, perfil de temperatura interna e taxa de combustível.

A operação inadequada pode levar rapidamente a falhas de equipamento ou acidentes de produção. Além disso, a manutenção é complexa e cara, particularmente a substituição periódica do revestimento refratário interno e a manutenção das vedações do forno.

Compreendendo as Compensações

Nenhuma tecnologia existe no vácuo. As desvantagens de um forno rotativo devem ser ponderadas contra suas distintas vantagens, que se concentram principalmente no volume de produção e na qualidade do produto.

Vantagem: Alto Volume de Produção

Os fornos rotativos são cavalos de batalha construídos para produção de alta tonelagem. Seu processo contínuo e grande capacidade os tornam adequados para operações industriais que exigem um fornecimento massivo e constante de cal, como grandes siderúrgicas ou fábricas de produtos químicos.

Vantagem: Produto Consistente e de Alta Qualidade

Quando operados corretamente, o alto grau de controle do processo permite que os fornos rotativos produzam cal virgem com atividade (reatividade) muito alta e consistente. A ação de tombamento garante que todo o material seja uniformemente calcinado, um fator crítico para muitas aplicações químicas e metalúrgicas.

Desvantagem: Custo de Energia Relativo Mais Alto

A compensação por esse alto volume e qualidade é muitas vezes a eficiência energética. Em comparação com fornos de eixo vertical modernos e bem vedados, os fornos rotativos geralmente consomem mais combustível por tonelada de cal produzida, principalmente devido aos desafios de vedação mencionados anteriormente.

Fazendo a Escolha Certa para Sua Operação

A decisão de investir em um forno rotativo depende inteiramente de seus objetivos de produção específicos e capacidades operacionais.

- Se seu foco principal é o volume máximo de produção e cal de alta reatividade consistente: Um forno rotativo é um forte candidato, desde que você possa gerenciar os altos custos de capital e operacionais.

- Se seu foco principal é a eficiência energética e o menor investimento de capital: Você deve avaliar fortemente as tecnologias modernas de forno de eixo vertical, que geralmente têm uma pegada menor e menor consumo de combustível.

- Se você tem um suprimento limitado de operadores e pessoal de manutenção qualificados: A complexidade operacional de um forno rotativo pode apresentar um desafio significativo e contínuo para sua organização.

Em última análise, a seleção da tecnologia de forno certa requer uma avaliação clara de seus objetivos de produção em relação às realidades de longo prazo de capital, energia e compromisso operacional.

Tabela Resumo:

| Desvantagem | Impacto |

|---|---|

| Alto Investimento de Capital | Custos iniciais significativos para máquinas e construção |

| Grande Pegada Terrestre | Requer extenso espaço horizontal, aumentando as restrições do local |

| Ineficiência Energética | Vedação deficiente leva à perda de calor e maior consumo de combustível |

| Operação Complexa | Necessita de pessoal qualificado para controle e manutenção |

| Sensibilidade da Matéria-Prima | Requer tamanho de alimentação uniforme para garantir a qualidade do produto |

Com dificuldades com altos custos e ineficiências na sua produção de cal? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Aproveitando a pesquisa e desenvolvimento excepcionais e a fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD com profunda personalização para superar desafios operacionais. Seja em metalurgia, química ou outras indústrias, nossa experiência garante desempenho confiável e energeticamente eficiente. Entre em contato conosco hoje para discutir como podemos otimizar seu processo e reduzir compromissos de longo prazo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado