As principais desvantagens da Deposição Química em Fase de Vapor (CVD) são os seus altos custos operacionais, requisitos de processo exigentes e preocupações significativas de segurança. Estes desafios derivam das altas temperaturas necessárias para as reações químicas, dos gases precursores caros e frequentemente perigosos utilizados, e da complexidade de controlar o ambiente de deposição para obter um filme uniforme e de alta qualidade.

Embora a Deposição Química em Fase de Vapor seja inigualável na produção de filmes finos de alta pureza e alto desempenho, os seus inconvenientes não são pequenos. Eles representam compromissos fundamentais em custo, segurança e complexidade operacional que devem ser cuidadosamente ponderados em relação às propriedades do material desejado.

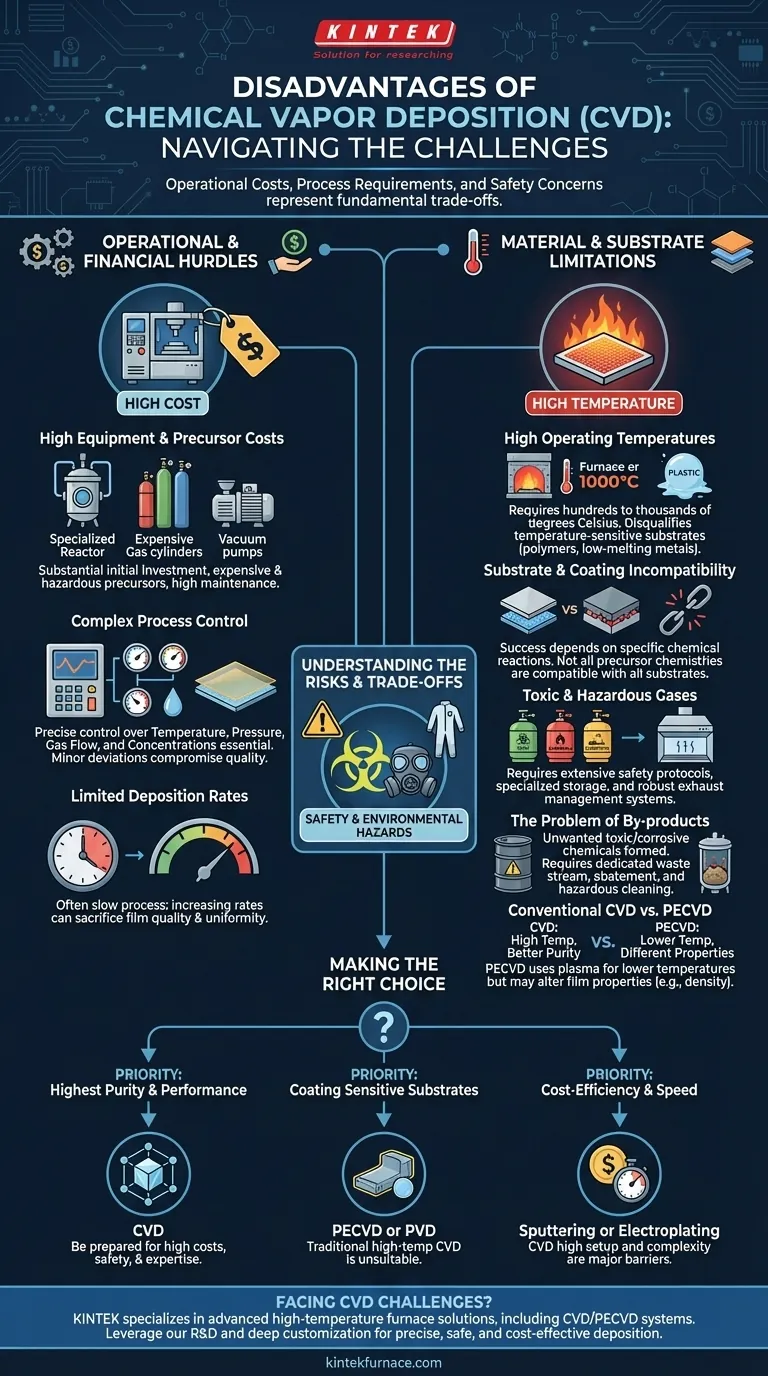

Obstáculos Operacionais e Financeiros

Para entender se a CVD é um processo viável para o seu objetivo, você deve primeiro considerar as suas exigências operacionais e financeiras significativas. Estes fatores geralmente representam a maior barreira de entrada.

Altos Custos de Equipamento e Precursores

O investimento inicial num reator CVD e nos seus sistemas associados (bombas de vácuo, fornecimento de gás, tratamento de exaustão) é substancial. Estes sistemas requerem engenharia especializada para lidar com altas temperaturas e produtos químicos corrosivos.

Além disso, os gases precursores — os blocos de construção químicos para o filme — podem ser extremamente caros, especialmente aqueles necessários para materiais de alta pureza ou exóticos. Os custos contínuos de manutenção destas máquinas complexas também contribuem para um alto custo total de propriedade.

Controle Complexo do Processo

Obter um filme perfeito requer controle preciso e simultâneo sobre múltiplas variáveis, incluindo temperatura, pressão, taxas de fluxo de gás e concentrações químicas.

Mesmo pequenos desvios podem comprometer a espessura, uniformidade e composição do filme. Esta complexidade exige sistemas de controle sofisticados e operadores altamente qualificados, aumentando a sobrecarga operacional.

Taxas de Deposição Limitadas

A CVD é frequentemente um processo relativamente lento. As reações químicas na superfície do substrato levam tempo, o que pode limitar a produtividade para fabricação em grande escala. Embora as taxas possam ser aumentadas, isso geralmente ocorre à custa da qualidade ou uniformidade do filme.

Limitações de Material e Substrato

Além dos custos operacionais, a CVD possui limitações físicas e químicas inerentes que restringem a sua aplicação.

Altas Temperaturas Operacionais

Os processos tradicionais de CVD operam em temperaturas muito altas, muitas vezes várias centenas ou mais de mil graus Celsius, para fornecer a energia necessária para as reações químicas.

Este requisito de calor desqualifica imediatamente muitos substratos sensíveis à temperatura, como polímeros ou certos metais de baixo ponto de fusão. O calor elevado pode danificar ou destruir o próprio material que você pretende revestir.

Incompatibilidade entre Substrato e Revestimento

O sucesso da CVD depende de reações químicas específicas ocorrendo na superfície do substrato. Nem todas as químicas precursoras são compatíveis com todos os materiais de substrato, o que pode limitar as combinações possíveis de revestimentos e peças.

Compreendendo os Compromissos e Riscos Inerentes

As "desvantagens" da CVD estão profundamente interligadas com a própria química que a torna tão eficaz. Compreender estes compromissos é fundamental para determinar a sua adequação.

Riscos de Segurança e Ambientais

Muitos gases precursores utilizados na CVD são altamente tóxicos, inflamáveis ou corrosivos. Isto exige protocolos de segurança extensivos, armazenamento especializado e sistemas robustos de gerenciamento de exaustão para neutralizar subprodutos perigosos antes de serem liberados.

O risco de vazamentos ou manuseio inadequado representa um perigo significativo para o pessoal e para o meio ambiente, tornando a infraestrutura de segurança uma despesa inegociável.

O Problema dos Subprodutos

As reações químicas que formam o filme desejado também criam subprodutos químicos indesejados. Estas substâncias podem ser tóxicas e corrosivas, exigindo um fluxo de resíduos dedicado e um sistema de abatimento. Com o tempo, estes subprodutos também podem acumular-se dentro do reator, exigindo ciclos de limpeza periódicos e perigosos.

CVD Convencional vs. CVD Assistida por Plasma (PECVD)

Para superar a limitação de temperatura, foram desenvolvidas variantes como a CVD Assistida por Plasma (PECVD). A PECVD usa plasma para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas.

No entanto, isto introduz o seu próprio compromisso. Embora permita trabalhar com substratos sensíveis, os filmes de PECVD podem ter propriedades diferentes (como menor densidade ou hidrogênio incorporado) em comparação com os seus equivalentes de alta temperatura.

Fazendo a Escolha Certa para a Sua Aplicação

A escolha de um método de deposição requer alinhar as suas capacidades e inconvenientes com o seu objetivo principal.

- Se o seu foco principal é a maior pureza e desempenho de filme possível: A CVD é frequentemente a escolha superior, mas você deve estar preparado para investir pesadamente no equipamento, infraestrutura de segurança e conhecimento de processo necessários.

- Se o seu foco principal é revestir substratos sensíveis à temperatura (por exemplo, plásticos): A CVD tradicional de alta temperatura é totalmente inadequada; você deve investigar variantes de temperatura mais baixa como PECVD ou tecnologias alternativas como a Deposição Física em Fase de Vapor (PVD).

- Se o seu foco principal é a relação custo-benefício ou produção rápida e flexível: Os altos custos de configuração, complexidade do processo e sobrecarga de segurança da CVD tornam outros métodos, como sputtering ou galvanoplastia, uma escolha mais prática.

Compreender estas desvantagens é o primeiro passo para alavancar a Deposição Química em Fase de Vapor pelos seus pontos fortes, respeitando as suas limitações significativas.

Tabela de Resumo:

| Categoria de Desvantagem | Questões Chave |

|---|---|

| Operacional e Financeira | Altos custos de equipamento e precursores, controle complexo do processo, taxas de deposição limitadas |

| Material e Substrato | Altas temperaturas operacionais, incompatibilidade de substrato |

| Segurança e Ambiental | Gases tóxicos/perigosos, gerenciamento de subprodutos, necessidades de infraestrutura de segurança |

| Compromissos | Limitações de temperatura vs. qualidade do filme (por exemplo, alternativas PECVD) |

Enfrentando desafios com a CVD? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades experimentais exclusivas. Aproveite a nossa P&D excepcional e fabricação interna para uma deposição de filme fino precisa, segura e econômica. Contate-nos hoje para discutir como podemos otimizar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK