Em resumo, o mercado de fornos tubulares de 70mm é impulsionado por três tendências principais: um impulso em direção a uma maior inteligência e automação, expansão para novas aplicações de alta tecnologia como novas energias e materiais, e a crescente globalização dos fabricantes. Esses fatores estão transformando o forno de um simples dispositivo de aquecimento em um componente integrado de um sistema sofisticado de pesquisa ou produção.

A principal conclusão é que a seleção de um forno tubular moderno de 70mm não se trata mais apenas de temperatura e tamanho do tubo. A decisão agora depende de sua capacidade de automatizar processos, controlar atmosferas com precisão e integrar-se a um fluxo de trabalho de dados digitais, refletindo seu papel crescente na ciência avançada de materiais e pesquisa de energia.

A Mudança para Sistemas Inteligentes e Automatizados

A tendência mais significativa é a mudança da operação manual para sistemas totalmente automatizados. Isso aumenta a repetibilidade, reduz o erro do operador e permite um processamento térmico mais complexo.

Do Controle Manual para Receitas Programáveis

Fornos mais antigos dependiam de controladores simples para manter uma única temperatura. Os sistemas modernos apresentam controladores programáveis de múltiplos segmentos que permitem aos usuários definir perfis térmicos complexos com várias etapas de aquecimento, permanência e resfriamento.

Essas "receitas" podem ser salvas e recuperadas, garantindo que cada lote ou experimento seja executado sob condições idênticas, o que é crítico tanto para o controle de qualidade na produção quanto para a validade na pesquisa.

A Ascensão do Monitoramento Remoto e Registro de Dados

A conectividade é agora uma característica chave. Muitos fornos podem ser conectados a um PC ou a uma rede, permitindo operação remota e monitoramento em tempo real.

Isso é acompanhado por registro automático de dados, que registra todo o perfil de temperatura e parâmetros do sistema. Este registro digital é indispensável para validação de processos, solução de problemas e atendimento a padrões de qualidade como ISO 9001.

Integração com Sistemas de Gás e Vácuo

Um forno tubular de 70mm raramente é usado isoladamente. A tendência é para sistemas integrados onde o controlador do forno também gerencia a atmosfera do processo.

Isso inclui o controle automatizado das taxas de fluxo de gás via controladores de fluxo de massa (MFCs), alternando entre diferentes gases e gerenciando os níveis de vácuo. Todo o processo — da purga com gás inerte ao aquecimento e resfriamento sob vácuo — pode ser executado como um único programa automatizado.

Expansão de Aplicações em Materiais Avançados

As capacidades dos fornos modernos estão sendo impulsionadas pelas exigências de novos campos de pesquisa. O diâmetro de 70mm é particularmente adequado para o desenvolvimento em escala laboratorial e piloto desses materiais de próxima geração.

Novas Energias: Pesquisa de Baterias e Células Solares

Fornos tubulares são cruciais para o desenvolvimento de materiais para baterias de íon-lítio, baterias de estado sólido e células solares de perovskita.

Processos como a calcinação e sinterização de pós de cátodo e ânodo exigem uniformidade de temperatura e controle atmosférico extremamente precisos (por exemplo, argônio ou nitrogênio) para atingir as propriedades de material desejadas, e tubos de 70mm fornecem um volume prático para este trabalho.

Materiais Avançados: Nanomateriais e Compósitos

A síntese de materiais como grafeno, nanotubos de carbono (NTCs) e compósitos de matriz cerâmica (CMCs) frequentemente depende da deposição química de vapor (CVD) ou recozimento em alta temperatura.

O controle preciso sobre a temperatura, pressão e gases precursores oferecido pelos fornos tubulares modernos é essencial para controlar o crescimento e a estrutura desses materiais em nanoescala.

Compreendendo os Compromissos

Embora os novos recursos sejam atraentes, eles introduzem novas complexidades e custos. Uma avaliação objetiva exige ponderar esses compromissos.

Custo vs. Capacidade

Um forno tubular básico, com atmosfera de ar e um controlador simples, é um investimento relativamente de baixo custo. Cada recurso adicional — controle programável, mistura de gases, capacidade de vácuo, registro avançado de dados — adiciona um custo significativo.

É fundamental alinhar o investimento com as necessidades reais da aplicação para evitar gastos excessivos em recursos que não serão utilizados.

Complexidade e Manutenção

Um sistema totalmente automatizado com manuseio integrado de vácuo e gás é muito mais complexo do que um forno autônomo. Isso aumenta a curva de aprendizado para os operadores e introduz mais pontos potenciais de falha.

A manutenção se torna mais complexa, exigindo conhecimento de bombas de vácuo, vedantes e controladores eletrônicos. A confiabilidade desses componentes integrados é um fator chave no custo total de propriedade.

Serviço e Suporte

A tendência de internacionalização significa que você pode adquirir um forno de qualquer lugar do mundo. No entanto, isso introduz um risco crítico: serviço e suporte.

Comprar um forno de um fabricante sem um suporte técnico local forte pode levar a um tempo de inatividade significativo e frustração quando for necessário serviço, peças de reposição ou aconselhamento operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelo seu objetivo específico.

- Se o seu foco principal é o tratamento térmico de rotina no ar: Um forno confiável de uma marca respeitável com um controlador simples de ponto único é suficiente e econômico.

- Se o seu foco principal é a pesquisa repetível com atmosferas controladas: Priorize um sistema com um controlador programável multi-segmento e controladores de fluxo de massa integrados para um gerenciamento preciso do gás.

- Se o seu foco principal é a síntese de materiais de ponta (por exemplo, CVD): Procure um sistema totalmente integrado com capacidade de alto vácuo, registro extensivo de dados e software que permita a automação completa do processo.

Em última análise, o objetivo é selecionar uma ferramenta que não apenas atenda às suas necessidades imediatas, mas também capacite seu trabalho futuro.

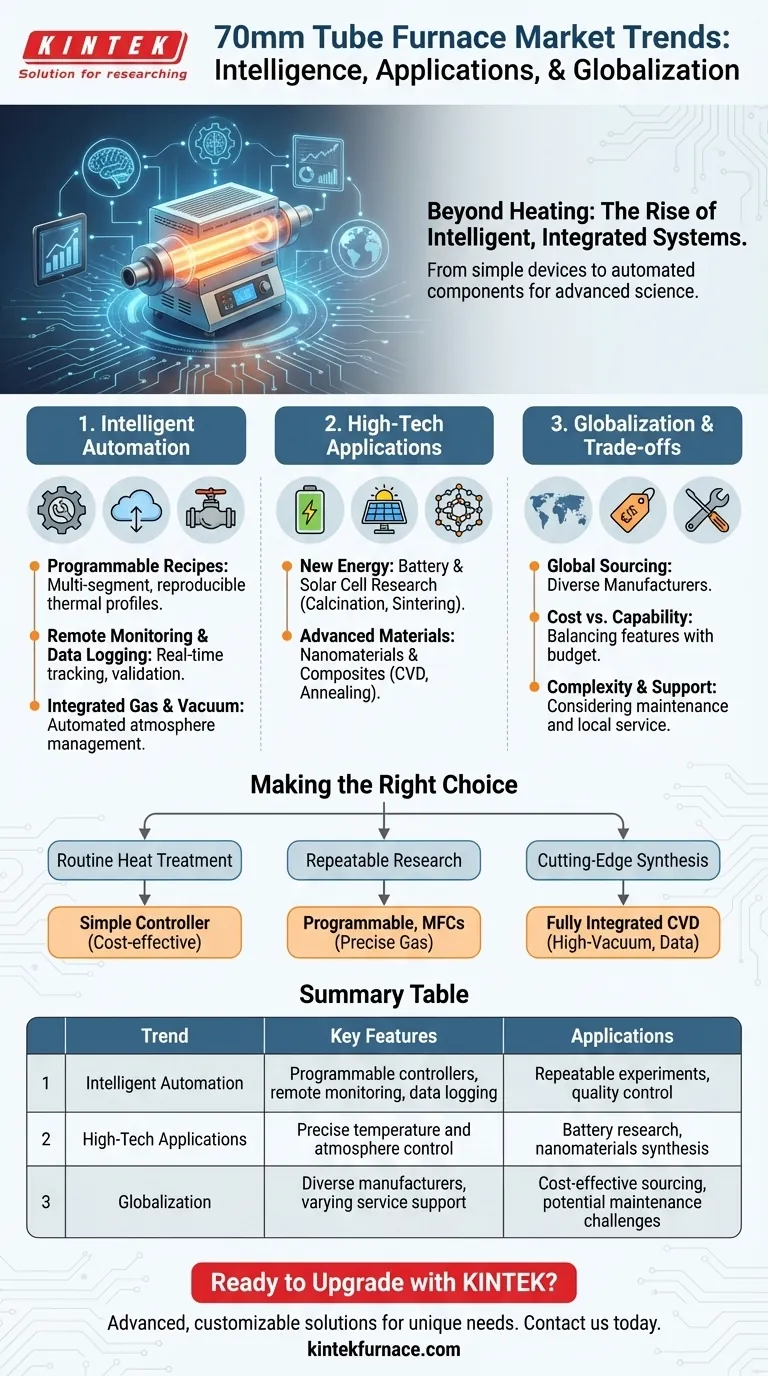

Tabela Resumo:

| Tendência | Principais Características | Aplicações |

|---|---|---|

| Automação Inteligente | Controladores programáveis, monitoramento remoto, registro de dados | Experimentos repetíveis, controle de qualidade |

| Aplicações de Alta Tecnologia | Controle preciso de temperatura e atmosfera | Pesquisa de baterias, síntese de nanomateriais |

| Globalização | Diversos fabricantes, suporte de serviço variável | Fornecimento econômico, potenciais desafios de manutenção |

Pronto para atualizar seu laboratório com um forno tubular de 70mm de alto desempenho? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais exclusivas, aumentando a eficiência e a precisão. Entre em contato conosco hoje para discutir como nossos fornos podem impulsionar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria