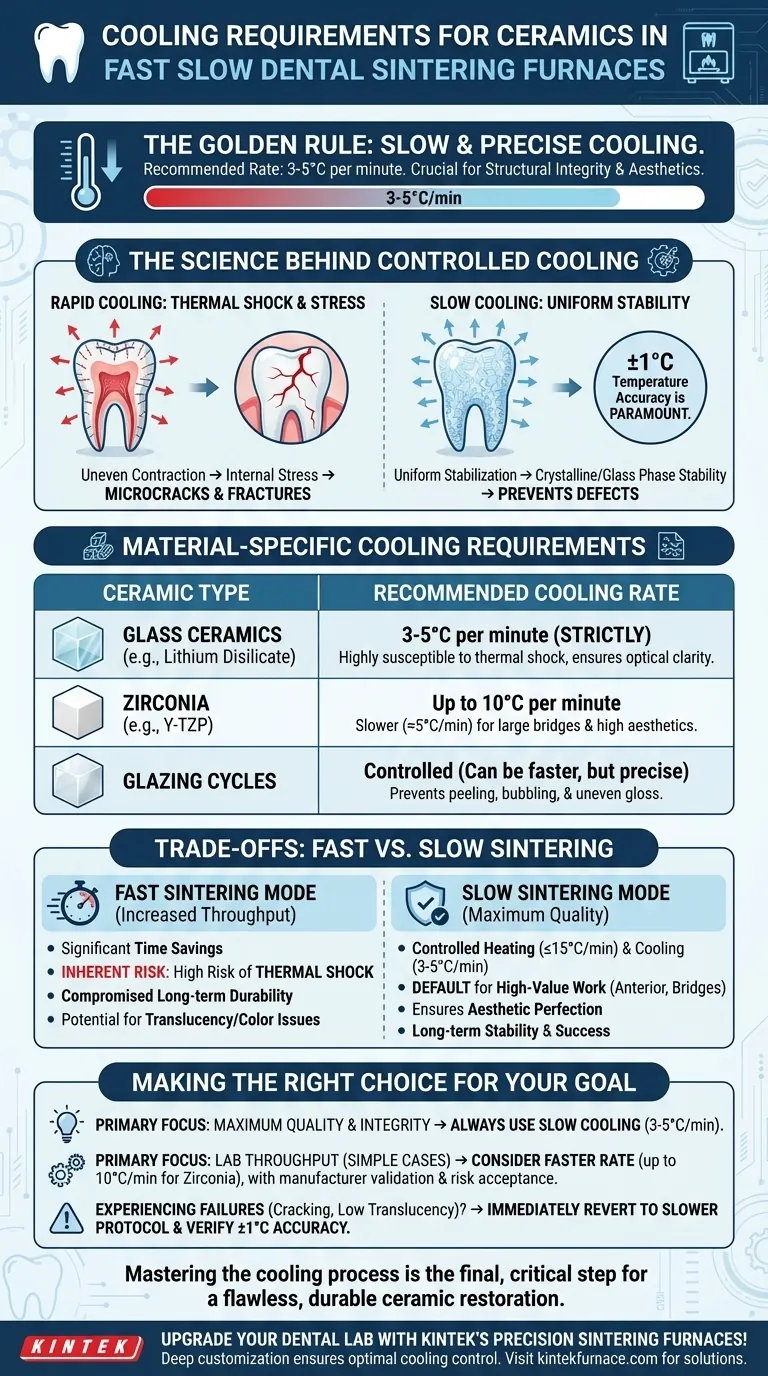

Para resultados ótimos, as cerâmicas em um Forno de Sinterização Dental Rápido Lento devem ser resfriadas de forma lenta e precisa. A taxa de resfriamento recomendada é entre 3-5°C por minuto para prevenir estresse interno e rachaduras. Este processo controlado é tão crítico quanto o ciclo de aquecimento para garantir a integridade estrutural e a qualidade estética da restauração final.

O desafio central na sinterização odontológica não é apenas atingir uma temperatura máxima, mas sim gerenciar todo o ciclo térmico. Uma fase de resfriamento controlada é essencial para mitigar o choque térmico, o que impede a formação de microfissuras e garante a estabilidade a longo prazo e o sucesso da restauração cerâmica.

A Ciência por Trás do Resfriamento Controlado

A fase de resfriamento é onde as propriedades finais da cerâmica são fixadas. A pressa nesta etapa introduz um risco significativo, transformando uma restauração potencialmente perfeita em uma falha.

Prevenção de Choque Térmico e Estresse Interno

À medida que uma restauração cerâmica esfria, sua superfície externa perde calor mais rapidamente do que seu núcleo interno. Uma taxa de resfriamento rápida cria uma grande diferença de temperatura entre a superfície e o núcleo.

Esta diferença faz com que o material se contraia de forma desigual, acumulando estresse interno. Se esse estresse exceder a resistência do material, ele se manifestará como microfissuras ou até mesmo fraturas catastróficas.

Garantindo a Estabilidade da Fase Vítrea e Cristalina

O resfriamento lento permite que a estrutura interna do material se estabilize uniformemente. Em zircônia, isso garante uma transformação cristalina adequada.

Para cerâmicas vítreas, isso evita o fluxo desigual da fase vítrea, o que é crucial para alcançar a translucidez desejada e prevenir deformações. O controle preciso da temperatura, com uma precisão de ±1°C, é fundamental durante este processo.

Requisitos de Resfriamento Específicos do Material

Cerâmicas diferentes possuem propriedades térmicas diferentes. Usar um programa único para todos é uma causa comum de resultados inconsistentes. Sempre comece com as recomendações do fabricante da cerâmica e crie programas dedicados para cada material.

Para Cerâmicas Vítreas

Cerâmicas vítreas são altamente suscetíveis ao choque térmico devido à sua estrutura amorfa. Aderir estritamente a uma taxa de resfriamento lenta de 3-5°C por minuto é inegociável para prevenir rachaduras e garantir a estética ideal.

Para Zircônia

A zircônia é geralmente mais robusta do que as cerâmicas vítreas, permitindo uma taxa de resfriamento ligeiramente mais rápida de até 10°C por minuto. No entanto, para pontes de grande extensão ou casos anteriores altamente estéticos, uma taxa mais lenta próxima a 5°C por minuto continua sendo a abordagem mais segura para garantir a estabilidade.

Para Glaze (Esmaltação)

Os ciclos de glaze são muito mais curtos e ocorrem em temperaturas mais baixas (ex: 800-900°C). Embora o resfriamento possa ser mais rápido do que um ciclo de sinterização completo, ele ainda deve ser controlado para evitar que o glaze se solte, borbulhe ou desenvolva um brilho superficial irregular.

Compreendendo os Compromissos: Sinterização Rápida vs. Lenta

O principal benefício de um forno "Rápido Lento" é sua flexibilidade. No entanto, entender os compromissos entre esses modos é crucial para tomar decisões informadas.

O Atrativo da Sinterização Rápida

O modo "rápido" é projetado para aumentar a produtividade do laboratório. Ele encurta drasticamente todo o ciclo de aquecimento e resfriamento, oferecendo uma economia de tempo significativa por unidade.

O Risco Inerente do Resfriamento Rápido

Essa velocidade tem um custo. Um ciclo de resfriamento rápido aumenta drasticamente o risco de choque térmico, levando a restaurações comprometidas que podem parecer aceitáveis inicialmente, mas podem falhar prematuramente quando em uso. Também pode impactar negativamente a translucidez e a correspondência de cores.

Quando Priorizar a Sinterização Lenta

O modo de sinterização lenta, com suas taxas controladas de aquecimento (≤15°C/minuto) e resfriamento (3-5°C/minuto), deve ser o seu padrão para todo trabalho de alto valor. Isso inclui coroas anteriores, pontes multianuais e qualquer caso em que a perfeição estética e a durabilidade a longo prazo sejam os objetivos principais.

Fazendo a Escolha Certa para o Seu Objetivo

Use estas diretrizes para selecionar o protocolo de resfriamento apropriado para o seu objetivo específico.

- Se o seu foco principal for a máxima qualidade e integridade estrutural: Use sempre uma taxa de resfriamento lenta, idealmente entre 3-5°C por minuto, especialmente para cerâmicas vítreas e estruturas de zircônia complexas.

- Se o seu foco principal for maximizar a produtividade do laboratório para casos simples: Uma taxa mais rápida de até 10°C por minuto pode ser usada para zircônias posteriores de unidade única, mas você deve validar isso com o fabricante do material e aceitar o risco aumentado.

- Se você estiver enfrentando falhas como rachaduras ou baixa translucidez: Reajuste imediatamente para um protocolo de resfriamento mais lento e verifique se a temperatura do seu forno está calibrada para manter uma precisão de ±1°C.

Dominar o processo de resfriamento é a etapa final e crítica para fornecer uma restauração cerâmica impecável e durável.

Tabela de Resumo:

| Aspecto | Recomendação |

|---|---|

| Taxa Geral de Resfriamento | 3-5°C por minuto |

| Resfriamento de Cerâmicas Vítreas | 3-5°C por minuto |

| Resfriamento de Zircônia | Até 10°C por minuto (mais lento para casos complexos) |

| Precisão da Temperatura | ±1°C |

| Benefícios Principais | Previne estresse interno, microfissuras e garante estabilidade |

Atualize seu laboratório odontológico com os fornos de sinterização de precisão da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas como Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa profunda personalização garante controle de resfriamento ideal para restaurações cerâmicas perfeitas. Entre em contato conosco hoje para aprimorar a eficiência e a qualidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno SPS para sinterização por plasma com faísca

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas