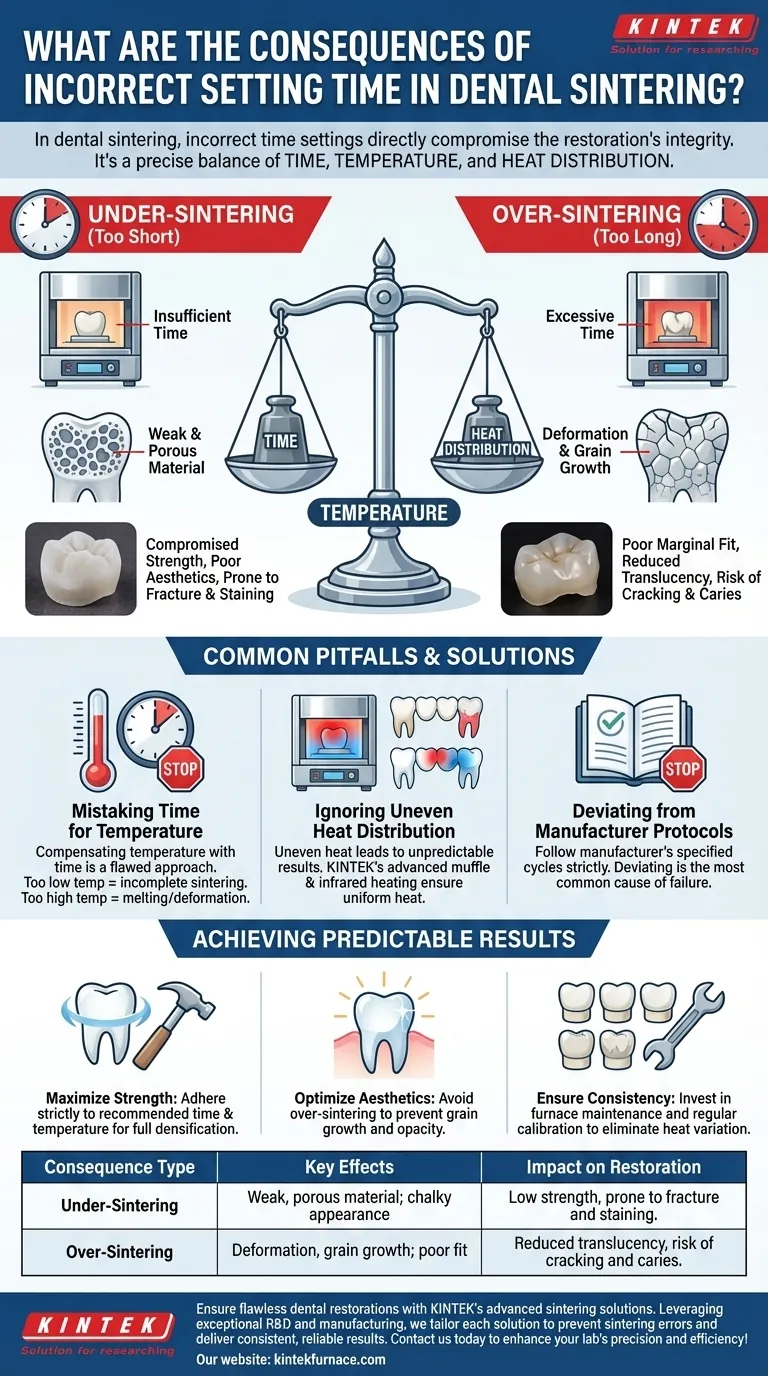

Na sinterização odontológica, configurações de tempo incorretas comprometem diretamente a integridade da restauração. Definir o tempo muito curto resulta em sub-sinterização, deixando o material fraco e poroso. Por outro lado, definir o tempo muito longo causa super-sinterização, levando a potencial deformação, ajuste comprometido e estética deficiente. Este único parâmetro é crítico para alcançar as propriedades desejadas do material.

A sinterização não se trata apenas de tempo; é um equilíbrio preciso de tempo, temperatura e distribuição de calor. Ver estes como um sistema interligado, em vez de configurações isoladas, é a chave para prevenir falhas de restauração e alcançar resultados consistentes e confiáveis.

As Consequências da Sub-Sinterização

A sub-sinterização ocorre quando a restauração não é mantida no forno por tempo suficiente na temperatura correta. Isso deixa o material em um estado parcialmente fundido e enfraquecido.

O Problema do Tempo Insuficiente

Quando o ciclo de sinterização é muito curto, as partículas do material não têm tempo suficiente para se ligar e densificar completamente. O processo é interrompido antes que o material possa atingir suas propriedades físicas alvo.

Força e Durabilidade Comprometidas

Esta é a consequência mais crítica. Uma restauração sub-sinterizada terá uma resistência à flexão significativamente menor, tornando-a frágil e altamente propensa a fraturas sob forças de mastigação normais.

Estética Pobre e Porosidade

Uma coroa sub-sinterizada geralmente parece calcária ou excessivamente opaca. A fusão incompleta deixa vazios microscópicos, aumentando a porosidade, o que torna a restauração suscetível a manchas ao longo do tempo.

Os Perigos da Super-Sinterização

A super-sinterização acontece quando o material é exposto ao calor por muito tempo. Embora possa parecer que "mais é melhor", o tempo excessivo é tão prejudicial quanto o tempo insuficiente.

Deformação e Ajuste Marginal Ruim

O tempo excessivo no forno pode fazer com que a restauração se deforme ou encolha além de suas dimensões pretendidas. Isso resulta em um ajuste marginal ruim, criando lacunas que convidam à microinfiltração, acúmulo de placa e cáries secundárias.

Crescimento de Grãos e Redução da Translucidez

Quando materiais como a zircônia são mantidos em altas temperaturas por muito tempo, seus grãos cristalinos crescem. Esse crescimento excessivo de grãos pode aumentar a opacidade e reduzir a translucidez natural do material, prejudicando o resultado estético final.

Estresse Interno e Rachaduras

Embora mais comumente associados a altas temperaturas, tempos de sinterização prolongados podem contribuir para tensões internas. Isso pode levar à formação de micro-rachaduras que comprometem a estabilidade a longo prazo da restauração.

Armadilhas Comuns: É Mais Do Que Apenas Tempo

Focar apenas no tempo de sinterização é um erro crítico. O verdadeiro controle de qualidade exige uma compreensão holística de todo o processo de queima.

Confundindo Tempo com Temperatura

Um erro comum é tentar compensar uma configuração de temperatura incorreta ajustando o tempo de espera. Esta é uma abordagem falha que raramente é bem-sucedida.

Se a temperatura for muito baixa, nenhuma quantidade de tempo extra alcançará uma sinterização completa e adequada. Se a temperatura for muito alta, o material pode derreter ou deformar, e um tempo menor não evitará esse dano.

Ignorando a Distribuição Desigual de Calor

Um forno com má distribuição de calor cria pontos quentes e frios, levando a uma sinterização desigual dentro da mesma restauração. Esta é uma causa oculta de muitas falhas.

Por exemplo, uma parte de uma ponte pode ser perfeitamente sinterizada enquanto um pilar está sub-sinterizado e fraco, criando um ponto crítico de falha. Tecnologias como a tecnologia de mufla QTK ou o aquecimento infravermelho são projetadas especificamente para garantir calor uniforme e prevenir isso.

Desviar dos Protocolos do Fabricante

Cada material odontológico tem um cronograma de sinterização único e cientificamente validado. Desviar do ciclo de tempo e temperatura especificado pelo fabricante é a causa mais comum de falha. Sempre trate essas instruções como um requisito rigoroso, não como uma diretriz.

Alcançando Resultados de Sinterização Previsíveis

Para passar da incerteza para a consistência, alinhe seu processo com seu objetivo principal para a restauração.

- Se seu foco principal é a máxima resistência e durabilidade: Cumpra rigorosamente o tempo e a temperatura recomendados pelo fabricante para garantir a densificação completa e adequada do material.

- Se seu foco principal é a estética e translucidez ideais: Evite qualquer forma de super-sinterização, garantindo que tanto o tempo quanto a temperatura não excedam os limites especificados, pois isso evita o crescimento de grãos e a opacidade.

- Se seu foco principal é a qualidade consistente em todas as restaurações: Invista na manutenção do forno e calibração regular para garantir uma distribuição de calor uniforme, eliminando a variável de pontos quentes/frios que causam resultados imprevisíveis.

Dominar o processo de sinterização vem de tratá-lo como uma ciência precisa, não como uma questão de adivinhação.

Tabela Resumo:

| Tipo de Consequência | Efeitos Principais | Impacto na Restauração |

|---|---|---|

| Sub-Sinterização | Material fraco, poroso; aparência calcária | Baixa resistência, propenso a fraturas e manchas |

| Super-Sinterização | Deformação, crescimento de grãos; ajuste ruim | Translucidez reduzida, risco de rachaduras e cáries |

Garanta restaurações dentárias impecáveis com as soluções avançadas de sinterização da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda adapta cada solução às suas necessidades experimentais exclusivas, prevenindo erros de sinterização e entregando resultados consistentes e confiáveis. Entre em contato conosco hoje para discutir como podemos aprimorar a precisão e eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas