No coração de qualquer forno a vácuo está a zona quente, e os materiais usados em sua construção ditam as capacidades e aplicações finais do forno. Os designs mais comuns se enquadram em três categorias principais: construções totalmente metálicas, totalmente de grafite e de fibra cerâmica. Cada uma oferece um perfil único de resistência à temperatura, inércia química e durabilidade, tornando a escolha do material uma decisão de engenharia crítica.

A decisão entre uma zona quente metálica, de grafite ou cerâmica é uma troca fundamental de engenharia. Sua escolha depende de três fatores críticos: a temperatura máxima de processamento necessária, o nível necessário de limpeza ambiental e a compatibilidade química com a carga de trabalho.

Entendendo as Zonas Quentes Totalmente Metálicas

As zonas quentes totalmente metálicas são o padrão para aplicações que exigem pureza e limpeza excepcionais. Elas são construídas inteiramente a partir de elementos metálicos, desde os elementos de aquecimento até os escudos de radiação e a estrutura de suporte.

Principais Materiais

O material mais comum para zonas quentes metálicas de alto desempenho é o molibdênio (Mo) devido ao seu alto ponto de fusão e resistência à temperatura. O tungstênio (W) é usado para temperaturas ainda mais altas, enquanto o aço inoxidável e as ligas à base de níquel são adequados para aplicações de baixa temperatura.

Principal Vantagem: Limpeza e Pureza

As zonas quentes metálicas criam um ambiente "ultralimpo". Elas não produzem poeira ou fibras e são ideais para processar materiais sensíveis à contaminação, como ligas de titânio, implantes médicos e componentes aeroespaciais.

Ambiente Operacional

Essas zonas quentes se destacam em ambientes de alto vácuo e são obrigatórias quando a contaminação por carbono é inaceitável. Os escudos metálicos reflexivos fornecem excelente isolamento térmico, minimizando a perda de calor por radiação.

Explorando as Zonas Quentes de Grafite

As zonas quentes de grafite são valorizadas por sua capacidade de atingir temperaturas extremas e sua relativa relação custo-benefício. Elas são construídas usando várias formas de carbono de alta pureza.

Principais Materiais

A construção normalmente envolve placa de grafite rígida, feltro de grafite macio para isolamento térmico e composto de carbono-carbono (CFC) durável para componentes estruturais e elementos de aquecimento. Essas camadas trabalham juntas para conter o calor de forma eficaz.

Principal Vantagem: Temperaturas Extremas

O grafite sublima em vez de derreter e pode ser usado para construir fornos capazes de operar em temperaturas de até 3.000°C (5.432°F). Isso o torna o material ideal para processos como sinterização, produção de compósitos de carbono e certas aplicações de deposição química de vapor (CVD).

Ambiente Operacional

Embora excelentes para altas temperaturas, o grafite pode produzir poeira fina de carbono, o que pode não ser adequado para todas as aplicações. É a escolha dominante para sinterização, brasagem e tratamento térmico de alta temperatura, onde partículas microscópicas de carbono não são uma preocupação.

O Papel das Zonas Cerâmicas e Híbridas

Os materiais cerâmicos são usados principalmente por suas propriedades isolantes excepcionais e são frequentemente combinados com outros materiais para criar um forno econômico e de alto desempenho.

Isolamento de Fibra Cerâmica

Alumina ou outras fibras cerâmicas são formadas em placas e cobertores que oferecem excelente retenção de calor para temperaturas tipicamente de até 1700°C (3092°F). São leves e fornecem isolamento térmico eficiente.

Designs Híbridos

Muitos fornos utilizam uma abordagem híbrida para equilibrar custo e desempenho. Uma configuração comum pode usar elementos de aquecimento de molibdênio robustos dentro de uma câmara isolada por camadas de placa de fibra cerâmica, criando uma zona quente limpa, eficiente e durável.

Entendendo as Compensações

Escolher um material para a zona quente nunca é sobre encontrar a opção "melhor", mas a opção certa para o seu processo. A decisão sempre envolve equilibrar fatores concorrentes.

Limpeza vs. Temperatura

Esta é a troca mais fundamental. As zonas quentes totalmente metálicas oferecem a mais alta pureza, mas geralmente são limitadas a temperaturas abaixo das do grafite. As zonas quentes de grafite fornecem capacidade de temperatura superior, mas introduzem o risco de contaminação por carbono.

Compatibilidade de Materiais

O grafite é reativo e pode formar carbonetos quando em contato com certos metais em altas temperaturas. Se você estiver processando metais refratários ou ligas onde a formação de carbonetos é prejudicial, uma zona quente metálica é essencial.

Custo e Durabilidade

Os componentes de grafite podem ser mais frágeis e ter uma vida útil mais curta do que seus equivalentes metálicos, especialmente quando sujeitos a estresse mecânico. Embora muitas vezes mais baratos inicialmente, o custo operacional a longo prazo, incluindo peças de reposição e manutenção, deve ser considerado. As estruturas de molibdênio oferecem durabilidade excepcional e uma longa vida útil.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelas demandas específicas do seu processo e materiais.

- Se o seu foco principal é pureza e limpeza ultra-altas (por exemplo, implantes médicos, ligas aeroespaciais): Uma zona quente totalmente metálica, tipicamente com molibdênio, é o padrão para evitar a contaminação.

- Se o seu foco principal é atingir temperaturas extremas (acima de 2000°C) para processos como sinterização ou CVD: Uma zona quente de grafite é a solução mais eficaz e comum.

- Se o seu foco principal é tratamento térmico de uso geral com um equilíbrio de desempenho e custo: Um design híbrido usando elementos de aquecimento metálicos com isolamento de fibra cerâmica geralmente oferece o melhor valor.

Ao alinhar os pontos fortes do material com os requisitos do seu processo, você garante desempenho, confiabilidade e eficiência ótimos do seu forno a vácuo.

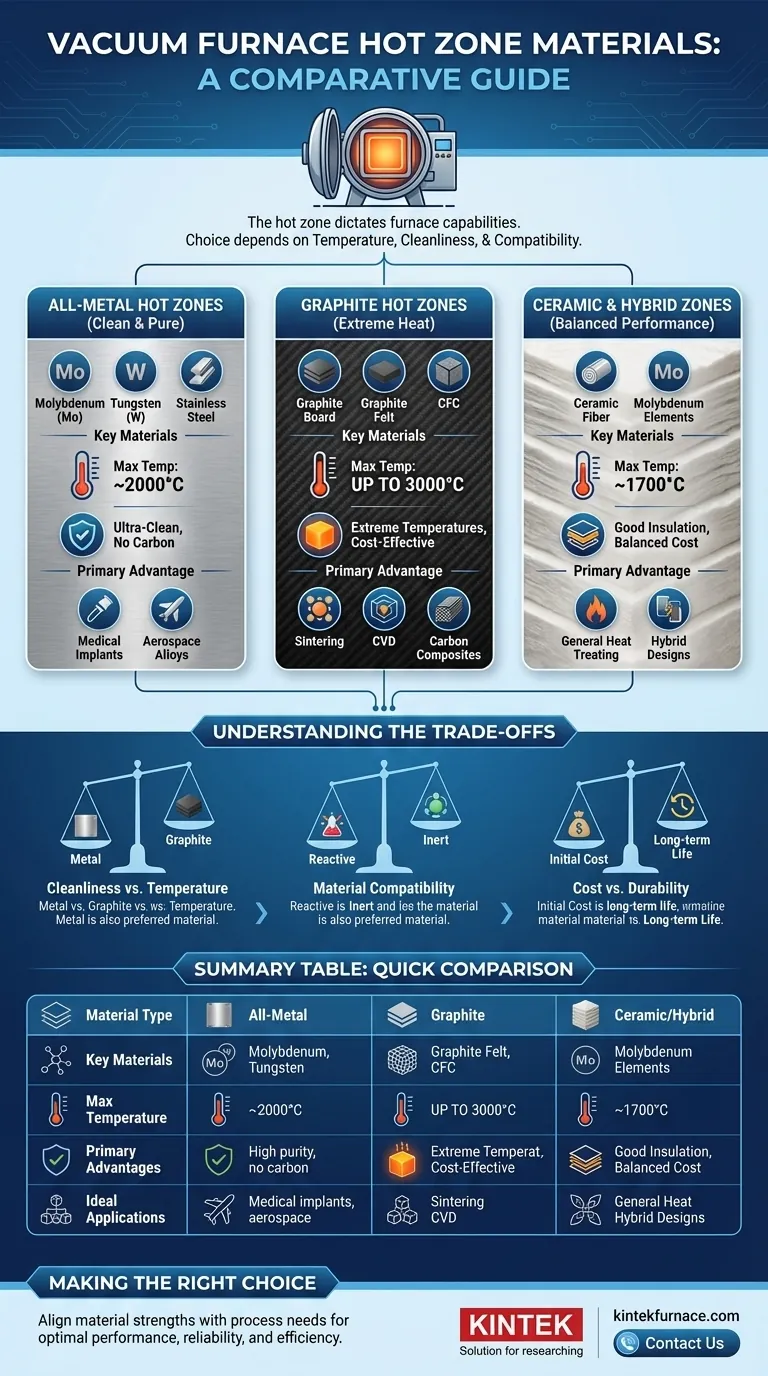

Tabela Resumo:

| Tipo de Material | Principais Materiais | Temperatura Máxima | Principais Vantagens | Aplicações Ideais |

|---|---|---|---|---|

| Totalmente Metálico | Molibdênio, Tungstênio, Aço Inoxidável | Até ~2000°C | Alta pureza, sem contaminação por carbono | Implantes médicos, ligas aeroespaciais |

| Grafite | Placa de grafite, Feltro de grafite, CFC | Até 3000°C | Temperaturas extremas, econômico | Sinterização, CVD, compósitos de carbono |

| Cerâmica/Híbrido | Fibra cerâmica, Elementos de molibdênio | Até 1700°C | Bom isolamento, equilíbrio custo-desempenho | Tratamento térmico geral, designs híbridos |

Com dificuldades para selecionar o material certo para a zona quente do seu forno a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui fornos tipo Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais. Se você precisa de zonas totalmente metálicas ultralimpos para materiais sensíveis ou configurações de grafite para temperaturas extremas, garantimos desempenho e confiabilidade ideais. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza