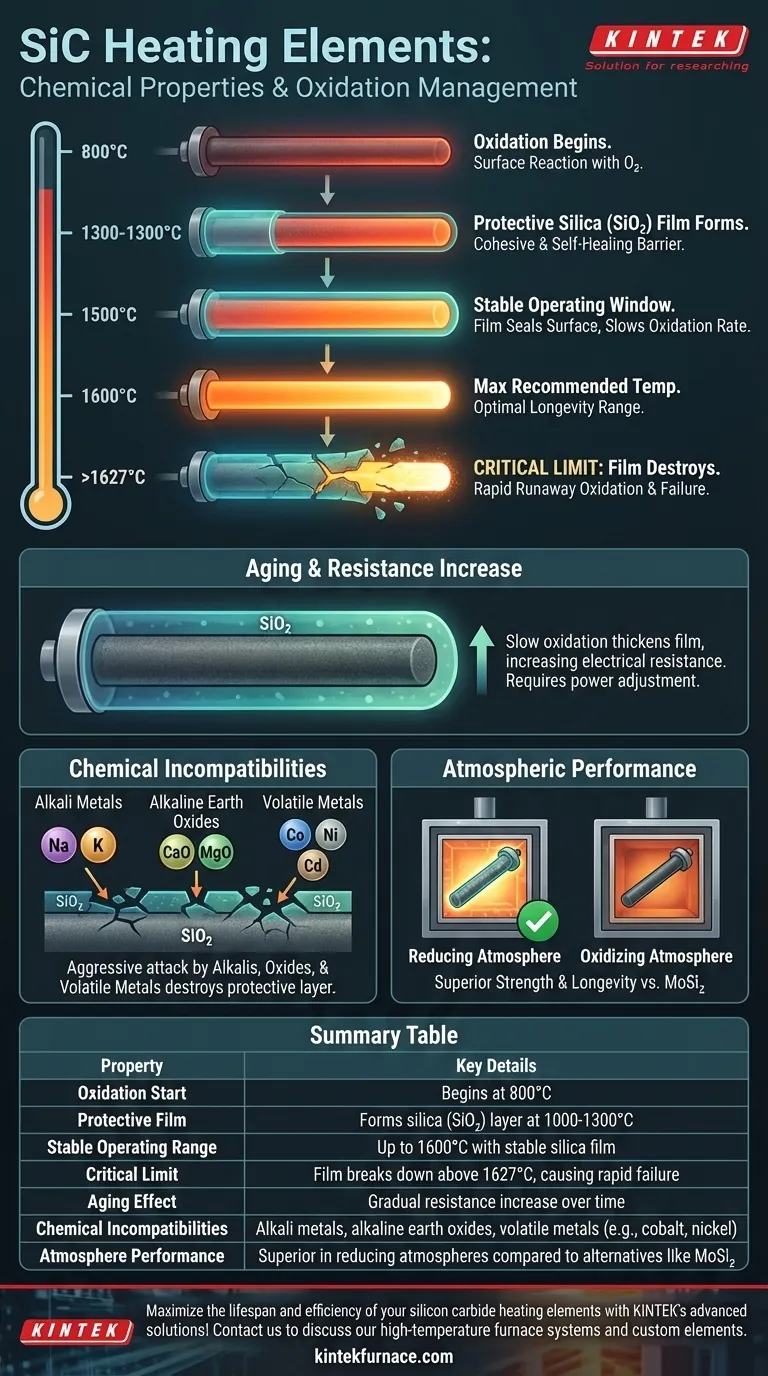

Em relação às suas propriedades químicas, os elementos de aquecimento de carboneto de silício (SiC) são definidos por um processo de oxidação gerenciado que é protetor e, em última análise, seu principal mecanismo de falha. A oxidação começa a 800°C, formando uma camada protetora de sílica (SiO₂) que se estabiliza em torno de 1500°C. No entanto, este filme protetor é destruído acima de 1627°C, levando a uma degradação rápida e a uma vida útil drasticamente reduzida.

A longevidade de um elemento de aquecimento de carboneto de silício não é determinada pela sua capacidade de resistir ao calor, mas pela sua capacidade de manter um filme protetor de sílica na sua superfície. Compreender os limiares de temperatura e químicos que preservam este filme é a chave para maximizar a sua vida útil.

O Processo de Oxidação: Uma Faca de Dois Gumes Protetora

O desempenho excepcional do carboneto de silício a altas temperaturas não se deve a uma imunidade à oxidação, mas sim a uma reação controlada com ela.

Oxidação Inicial e Formação de Filme

A temperaturas acima de 800°C, a superfície do elemento de carboneto de silício começa a reagir com o oxigénio na atmosfera. Este é o início do processo de oxidação.

Entre 1000°C e 1300°C, esta reação forma uma camada coesa e auto-reparadora de vidro de sílica (SiO₂). Este filme atua como uma barreira protetora, evitando uma oxidação mais agressiva do material SiC subjacente.

A Janela de Operação Estável

A aproximadamente 1500°C, o filme protetor de sílica torna-se altamente estável. Ele veda eficazmente a superfície do elemento, diminuindo a taxa de oxidação para um ritmo controlável. É por isso que os elementos de SiC podem operar de forma confiável por milhares de horas a altas temperaturas.

A temperatura máxima de operação recomendada é tipicamente em torno de 1600°C, que opera dentro deste regime estável.

O Limite Crítico de Temperatura

Acima de 1627°C (2960°F), o filme protetor de sílica se decompõe e é destruído.

Sem esta barreira, o carboneto de silício bruto é exposto diretamente à atmosfera. Isso resulta em oxidação acelerada e descontrolada que danifica rapidamente o elemento, causando falha prematura.

Consequências do Uso a Longo Prazo e Envelhecimento

Mesmo em condições ideais, ocorre uma oxidação lenta ao longo da vida útil do elemento, levando a mudanças previsíveis nas suas propriedades.

O Inevitável Aumento da Resistência

Esta oxidação lenta e contínua engrossa gradualmente a camada de sílica e altera a estrutura cristalina do elemento. A principal consequência é um aumento gradual da resistência elétrica ao longo do tempo.

Este fenómeno, conhecido como envelhecimento, é uma parte normal do ciclo de vida do elemento. Requer uma fonte de alimentação capaz de fornecer tensão aumentada para manter a saída de calor desejada.

Compreendendo as Incompatibilidades Químicas

Além da temperatura, certas substâncias químicas podem atacar agressivamente o elemento de carboneto de silício ou o seu filme protetor, reduzindo drasticamente a sua vida útil.

A Ameaça da Contaminação por Álcalis

Metais alcalinos e óxidos de metais alcalino-terrosos são extremamente corrosivos para os elementos de SiC. A temperaturas em torno de 1300°C, estes compostos reagem com o filme de sílica para formar silicatos.

Este ataque químico destrói a camada protetora e pode reduzir significativamente a eficiência de aquecimento e a integridade estrutural do elemento.

Corrosão por Metais

Certos metais fundidos e seus vapores também podem causar corrosão severa. Atmosferas de processo contendo metais voláteis como cobalto, níquel e cádmio atacarão os elementos a altas temperaturas, levando a uma rápida deterioração.

Desempenho em Diferentes Atmosferas

Em comparação com outros elementos de alta temperatura, como o Dissiliceto de Molibdénio (MoSi₂), os elementos de SiC demonstram força e longevidade superiores em atmosferas redutoras. Isso os torna uma escolha melhor para processos químicos específicos onde o oxigénio é intencionalmente limitado.

Operando Seus Elementos para Máxima Vida Útil

Traduzir estas propriedades químicas para a prática permite controlar o processo de envelhecimento e prevenir falhas prematuras.

- Se o seu foco principal é a longevidade e a estabilidade: Opere consistentemente abaixo de 1500°C para manter a integridade e a qualidade protetora do filme de sílica.

- Se você precisa operar em temperaturas de pico: Esteja ciente de que qualquer excursão acima de 1600°C acelera significativamente o envelhecimento e qualquer operação acima de 1627°C corre o risco de falha catastrófica.

- Se o seu processo envolve agentes químicos: Certifique-se de que a atmosfera do seu forno esteja meticulosamente limpa e livre de compostos alcalinos ou metais voláteis para evitar a corrosão química.

Ao compreender e respeitar estes limites químicos, você pode garantir o desempenho confiável e de longo prazo dos seus elementos de aquecimento de carboneto de silício.

Tabela Resumo:

| Propriedade | Detalhes Chave |

|---|---|

| Início da Oxidação | Começa a 800°C |

| Filme Protetor | Forma camada de sílica (SiO₂) a 1000-1300°C |

| Faixa de Operação Estável | Até 1600°C com filme de sílica estável |

| Limite Crítico | Filme se decompõe acima de 1627°C, causando falha rápida |

| Efeito do Envelhecimento | Aumento gradual da resistência ao longo do tempo |

| Incompatibilidades Químicas | Metais alcalinos, óxidos de metais alcalino-terrosos, metais voláteis (por exemplo, cobalto, níquel) |

| Desempenho na Atmosfera | Superior em atmosferas redutoras em comparação com alternativas como MoSi₂ |

Maximize a vida útil e a eficiência dos seus elementos de aquecimento de carboneto de silício com as soluções avançadas da KINTEK! Aproveitando uma P&D excecional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. As nossas profundas capacidades de personalização garantem um alinhamento preciso com as suas necessidades experimentais únicas, ajudando-o a evitar armadilhas de oxidação e incompatibilidades químicas. Contacte-nos hoje para discutir como os nossos elementos de aquecimento personalizados podem melhorar o desempenho e a fiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil