Em sua essência, a sinterização a vácuo fornece peças com propriedades de material superiores, acabamentos superficiais imaculados e pureza excepcional. Ao realizar o processo em um ambiente controlado e livre de oxigênio, ela elimina o risco de oxidação e contaminação que afeta os métodos convencionais, resultando em componentes com maior densidade, maior resistência e menor necessidade de acabamento secundário.

A vantagem fundamental da sinterização a vácuo não é apenas a remoção do ar, mas a criação de um ambiente ativo que promove a consolidação ideal do material, ao mesmo tempo que previne as reações químicas indesejadas que degradam a integridade e o desempenho final de um componente.

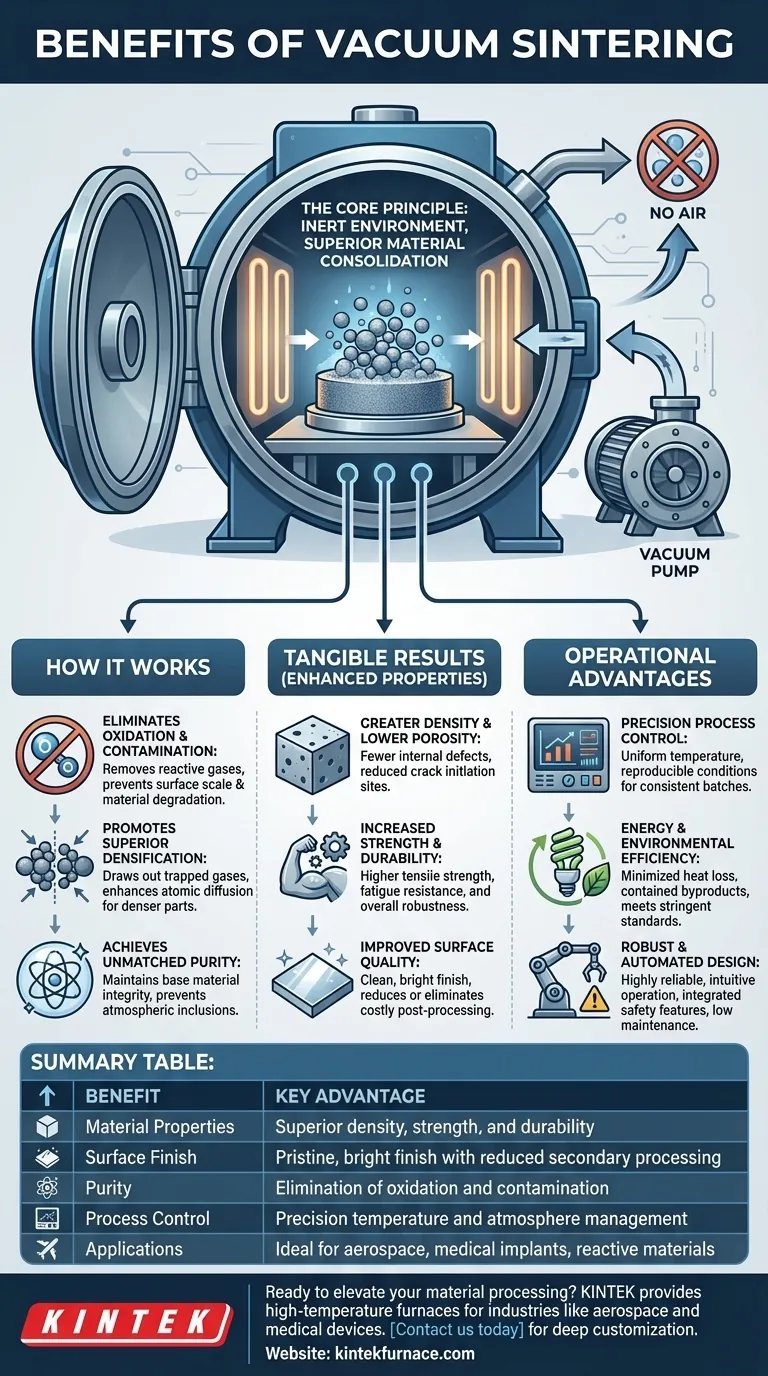

O Princípio Central: Como um Vácuo Transforma a Sinterização

Para entender os benefícios, você deve primeiro entender a física. Um vácuo altera fundamentalmente o ambiente de sinterização, mudando-o de uma atmosfera reativa para um estado controlado e inerte que melhora ativamente o material.

Eliminação de Oxidação e Contaminação

O ar atmosférico é rico em oxigênio, nitrogênio e vapor de água, todos os quais podem reagir com os materiais em altas temperaturas. Isso leva à formação de óxidos e outros compostos que comprometem as propriedades do material.

Um vácuo remove esses gases reativos. Este não é apenas um benefício passivo; é um requisito absoluto para o processamento de materiais sensíveis à oxidação, como titânio, metais refratários e certas cerâmicas avançadas.

Promoção de Densificação Superior

A sinterização funciona ligando as partículas do material, e um objetivo chave é eliminar os espaços vazios, ou poros, entre elas. Um ambiente de vácuo auxilia ativamente esse processo.

Ao reduzir a pressão externa, um vácuo ajuda a extrair os gases presos dentro dos poros do material. Isso facilita o colapso desses vazios e aprimora a difusão atômica, permitindo que as partículas se liguem de forma mais completa e formem uma peça final mais densa e sólida.

Obtenção de Pureza Inigualável

Além de prevenir a oxidação, o vácuo mantém a pureza química do material base. Ele impede que componentes prejudiciais na atmosfera sejam incorporados à peça final, garantindo que suas características de desempenho correspondam às especificações de projeto do material.

Os Resultados Tangíveis: Propriedades Mecânicas Aprimoradas

O ambiente controlado de um forno a vácuo se traduz diretamente em melhorias mensuráveis no produto final. Estes não são ganhos marginais; são frequentemente transformadores.

Maior Densidade e Menor Porosidade

Como resultado direto da remoção aprimorada de gases dos poros, as peças sinterizadas a vácuo consistentemente atingem densidades finais mais altas. Menor porosidade significa menos locais de defeito interno onde as trincas podem se iniciar, o que é um fator crítico para o desempenho.

Maior Resistência e Durabilidade

Maior densidade e pureza estão diretamente correlacionadas com propriedades mecânicas aprimoradas. Componentes sinterizados a vácuo exibem maior resistência à tração, resistência à fadiga e durabilidade geral em comparação com aqueles sinterizados em atmosfera convencional.

Qualidade de Superfície Melhorada

A oxidação na superfície de uma peça cria uma camada áspera e descolorida que muitas vezes precisa ser removida por operações secundárias custosas e demoradas, como retificação ou usinagem.

Como a sinterização a vácuo previne essa oxidação superficial, as peças saem do forno com um acabamento limpo e brilhante, reduzindo significativamente ou até eliminando a necessidade de retrabalho mecânico.

Compreendendo as Vantagens Operacionais

Além da peça em si, os fornos a vácuo modernos oferecem benefícios significativos de processo e operacionais que contribuem para a eficiência e confiabilidade.

Controle de Processo de Precisão

Fornos a vácuo fornecem um nível de controle incomparável. A uniformidade da temperatura é otimizada através do posicionamento estratégico dos elementos de aquecimento, e termopares permitem monitoramento e ajuste precisos. Isso garante que cada lote seja processado sob exatamente as mesmas condições ideais.

Eficiência Energética e Ambiental

Materiais isolantes avançados, como feltro de grafite, minimizam a perda de calor e reduzem o consumo geral de energia. Além disso, a câmara de vácuo selada contém todos os subprodutos do processo, prevenindo a liberação de gases de exaustão e atendendo a rigorosos padrões ambientais sem a necessidade de sistemas de tratamento secundário caros.

Design Robusto e Automatizado

Sistemas modernos são altamente automatizados para operação intuitiva e confiável. Recursos de segurança integrados, como alarmes para sobretemperatura ou perda de água de resfriamento, protegem tanto o equipamento quanto o produto. Este design robusto leva a alta confiabilidade e baixos custos de manutenção contínua.

Fazendo a Escolha Certa para Sua Aplicação

Escolher um método de sinterização depende inteiramente do seu material e dos requisitos de desempenho. A sinterização a vácuo nem sempre é necessária, mas para aplicações exigentes, muitas vezes é o único caminho viável.

- Se o seu foco principal são componentes críticos de desempenho: A sinterização a vácuo é essencial para atingir a maior densidade, pureza e resistência exigidas em áreas como aeroespacial, implantes médicos e ferramentas de alto desempenho.

- Se você está trabalhando com materiais reativos: Para materiais como titânio, nióbio ou aços inoxidáveis especializados, um ambiente de vácuo é inegociável para prevenir oxidação catastrófica.

- Se o seu objetivo é um acabamento superficial imaculado: Para minimizar os custos de pós-processamento e obter uma superfície limpa e brilhante diretamente do forno, a sinterização a vácuo é a escolha superior.

Em última análise, a adoção da sinterização a vácuo é uma decisão estratégica para priorizar o mais alto nível absoluto de integridade e desempenho do material.

Tabela de Resumo:

| Benefício | Vantagem Principal |

|---|---|

| Propriedades do Material | Densidade, resistência e durabilidade superiores |

| Acabamento Superficial | Acabamento imaculado e brilhante com processamento secundário reduzido |

| Pureza | Eliminação de oxidação e contaminação |

| Controle de Processo | Gerenciamento de temperatura e atmosfera de precisão |

| Aplicações | Ideal para aeroespacial, implantes médicos e materiais reativos |

Pronto para elevar seu processamento de materiais com soluções avançadas de sinterização a vácuo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Fornos a Vácuo e com Atmosfera, adaptados para indústrias como aeroespacial e dispositivos médicos. Nossas capacidades de personalização profundas garantem que suas necessidades experimentais exclusivas sejam atendidas com precisão. Contate-nos hoje para discutir como nossa experiência pode aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?